![]()

Ein kleiner Hinweis: Teile der Formulierungen in diesem Beitrage sind mithilfe von KI entworfen worden. … (ist im Stil deutlich zu erkennen:)

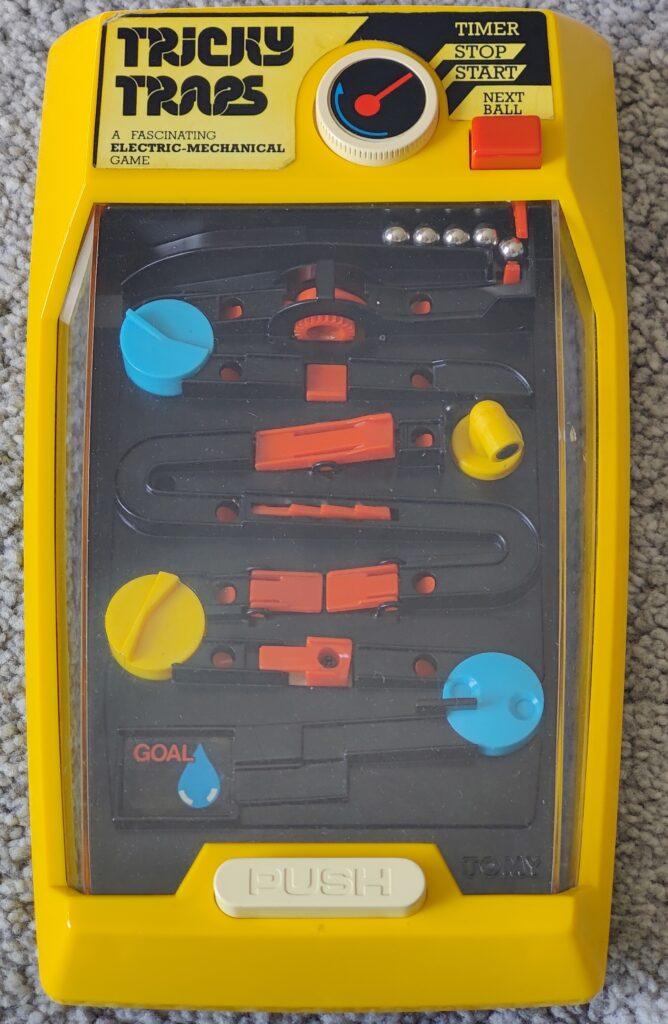

Eine Reparaturgeschichte aus der Welt der smarten Schwedenmöbel.

wer zu faul zum Lesen ist, kann sich den Beitrag auch als Podcast anhören:

Das Symptom: Klick-Klick-Klick…

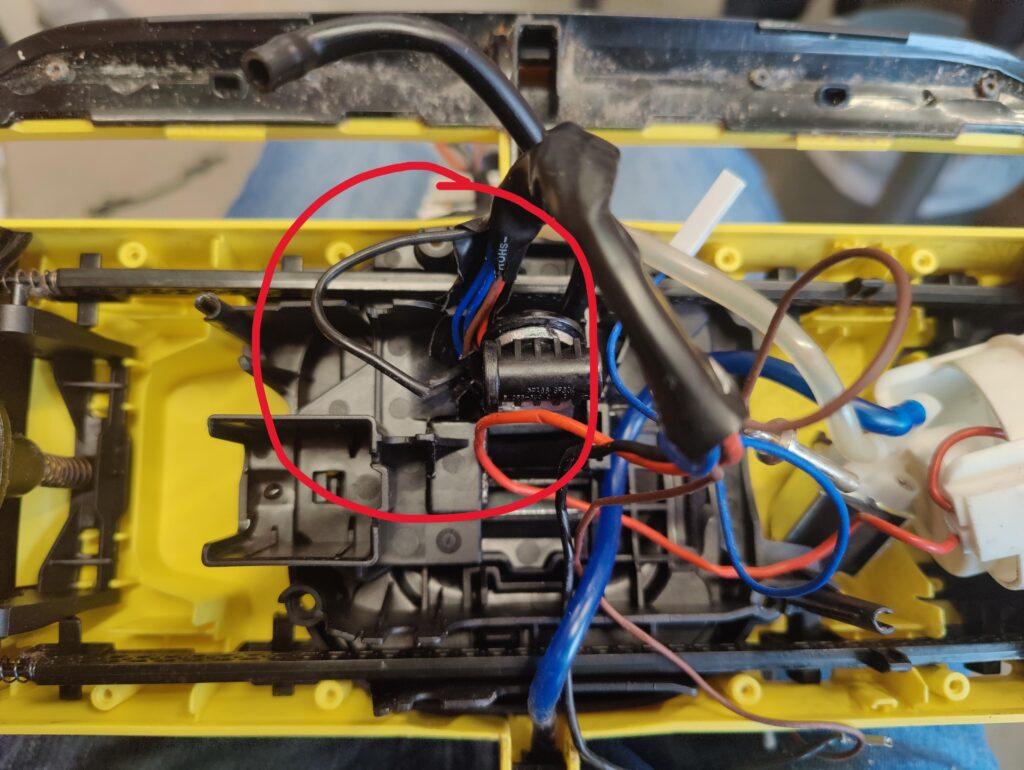

Es begann wie so oft mit einem nervigen Geräusch. Meine TRADFRI-Steckdose vom großen schwedischen Möbelhaus hatte plötzlich beschlossen, eine Percussion-Performance aufzuführen. Klick-klick-klick-klick – das Schaltrelais schaltete permanent aus und ein, als hätte es einen epileptischen Anfall. Die angeschlossene Lampe flackerte wie in einem Horrorfilm, und ich wusste: Hier muss ich wieder ran.

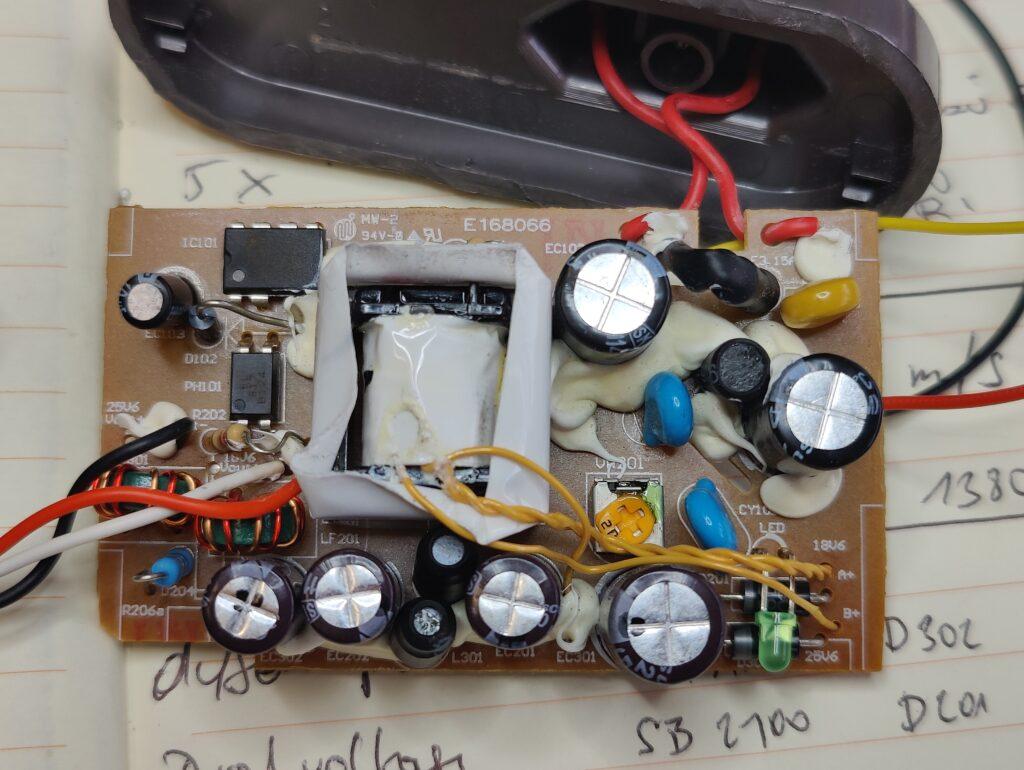

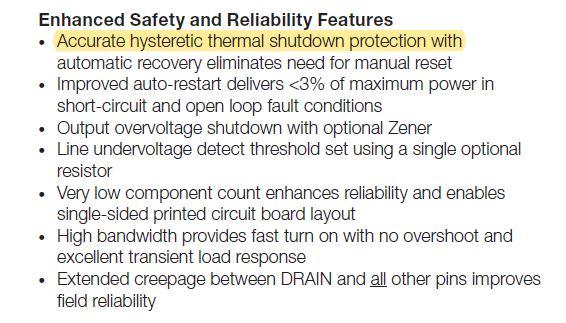

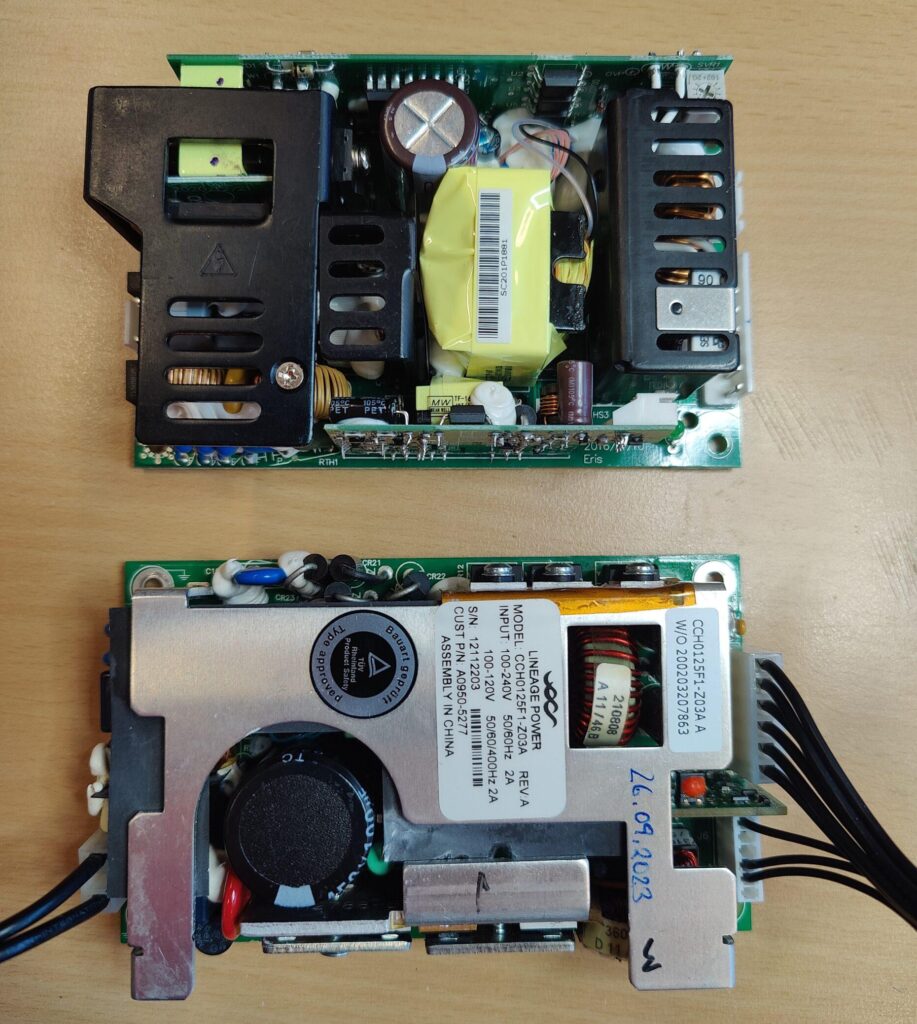

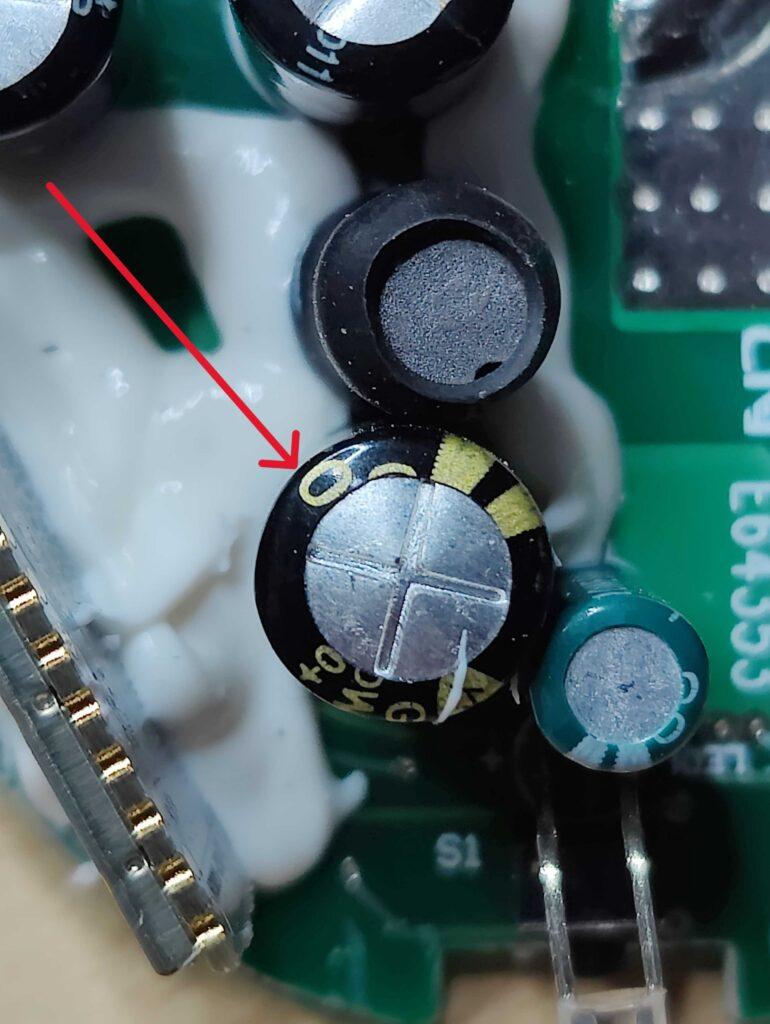

Die Diagnose: Ein alter Bekannter

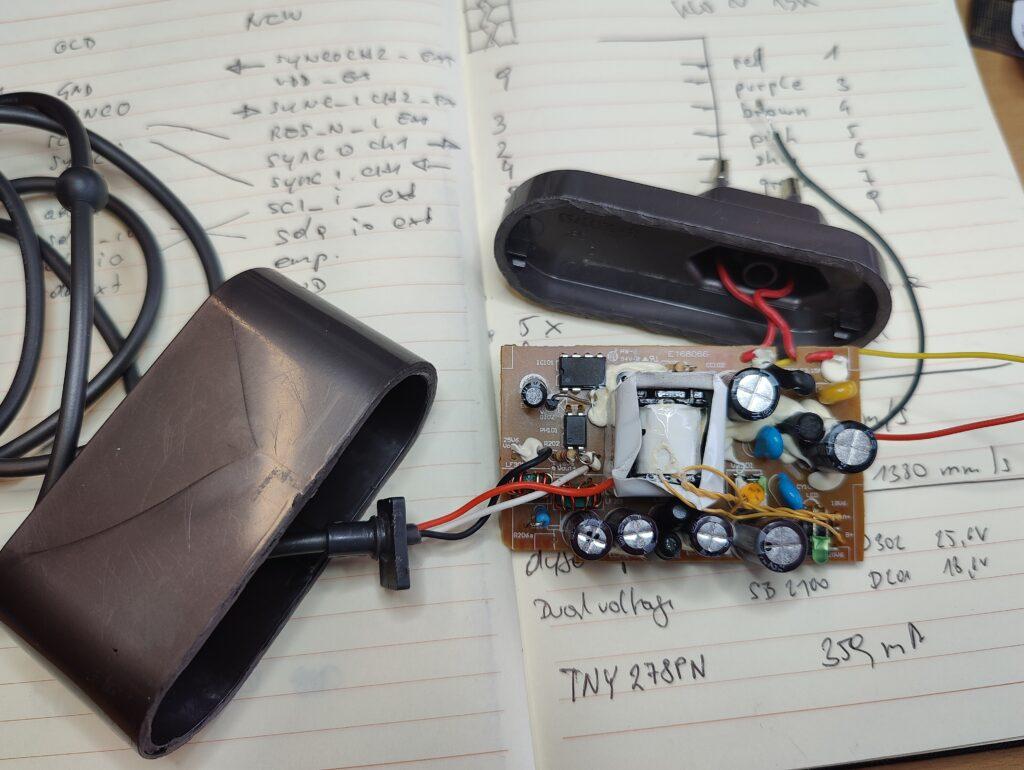

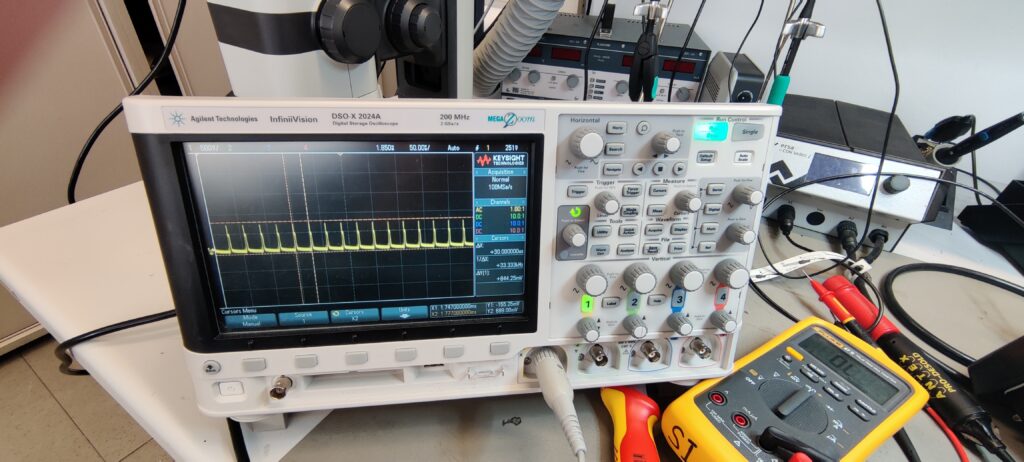

Wer schon länger Elektronik repariert, kennt das Problem: Elektrolytkondensatoren sind die Achillesferse vieler Geräte. Sie trocknen aus, verlieren an Kapazität, und schon geht nichts mehr. Ich habe ein Video des Symptoms zu diesem Problem erstellt:

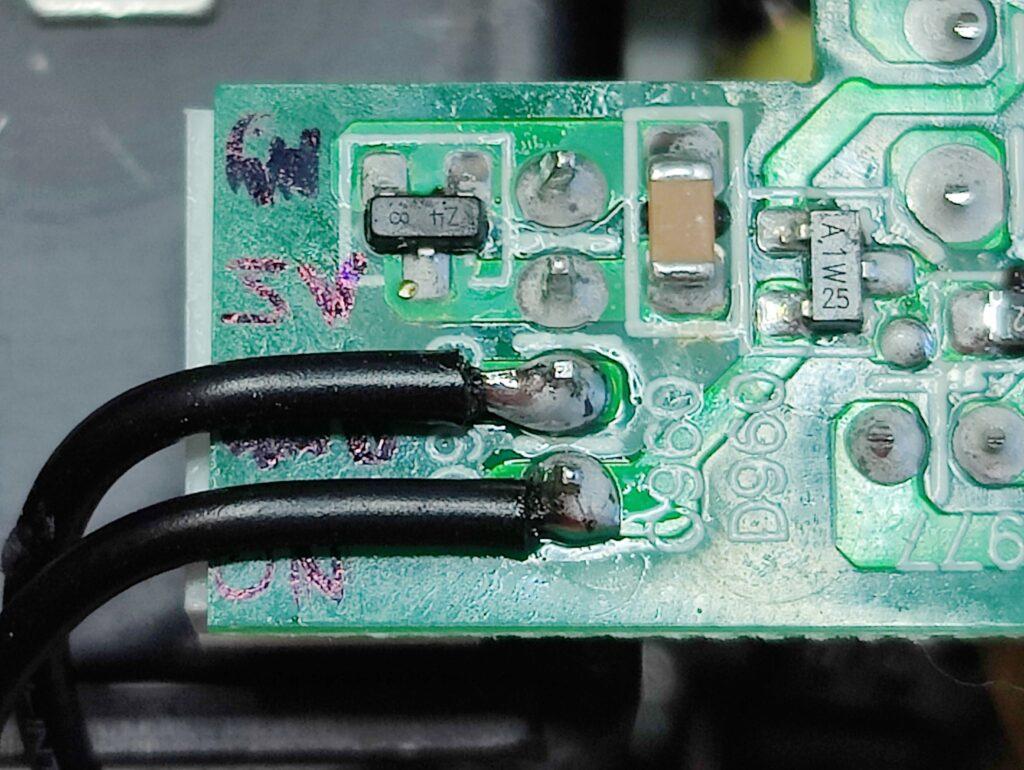

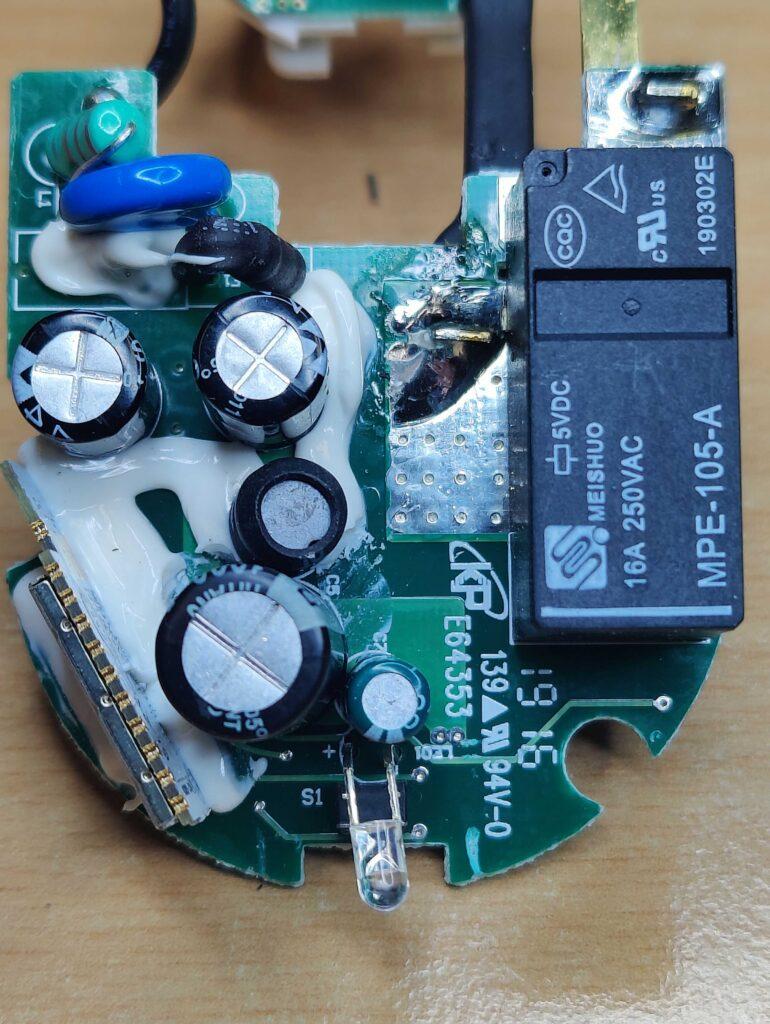

Der Übeltäter: Ein 680µF/10V Elektrolytkondensator im Netzteil der Steckdose. Wenn der seinen Dienst quittiert, wird die Spannungsversorgung instabil, und die Steuerschaltung gerät in Panik. Das Relais schaltet unkontrolliert hin und her – Klick-Klick-Klick.

Der Kampf mit dem Gehäuse: Klebeorgie deluxe

Jetzt kommt der Teil, der aus einer simplen Reparatur eine Geduldsprobe macht. IKEA hat sich bei der TRADFRI-Steckdose offenbar gedacht: „Wer hier reparieren will, soll schwitzen!“ Das Gehäuse ist nämlich nicht nur mit einer Schrauben gesichert, sondern zusätzlich verklebt. Und zwar richtig verklebt.

Schritt 1: Die sichtbaren Schrauben

Zunächst die gute Nachricht: Es gibt tatsächlich Schrauben. Nach dem Entfernen denkt man kurz „Aha, gleich hab ich’s!“ – Pustekuchen.

Schritt 2: Die unsichtbare Klebefalle

Das Gehäuse sitzt bombenfest. Zwischen den Gehäusehälften befindet sich eine durchgängige Klebenaht, die man mit bloßen Händen nicht lösen kann. Hier meine Werkzeugempfehlung:

- Mehrere Plastik-Spudger oder alte EC-Karten

- oder ein Kabelmesser (wenns gar nicht anders geht)

- Viel Geduld

- Noch mehr Geduld

Die Technik: Gehäuse rundherum erwärmen (NICHT zu heiß, sonst schmelzen die Plastiknasen!), dann vorsichtig mit dem Spudger zwischen die Gehäusehälften fahren. Millimeter für Millimeter arbeitet man sich vor. Das Ganze knarzt, ächzt und quietscht – aber irgendwann gibt der Kleber oder der Kunststoff nach.

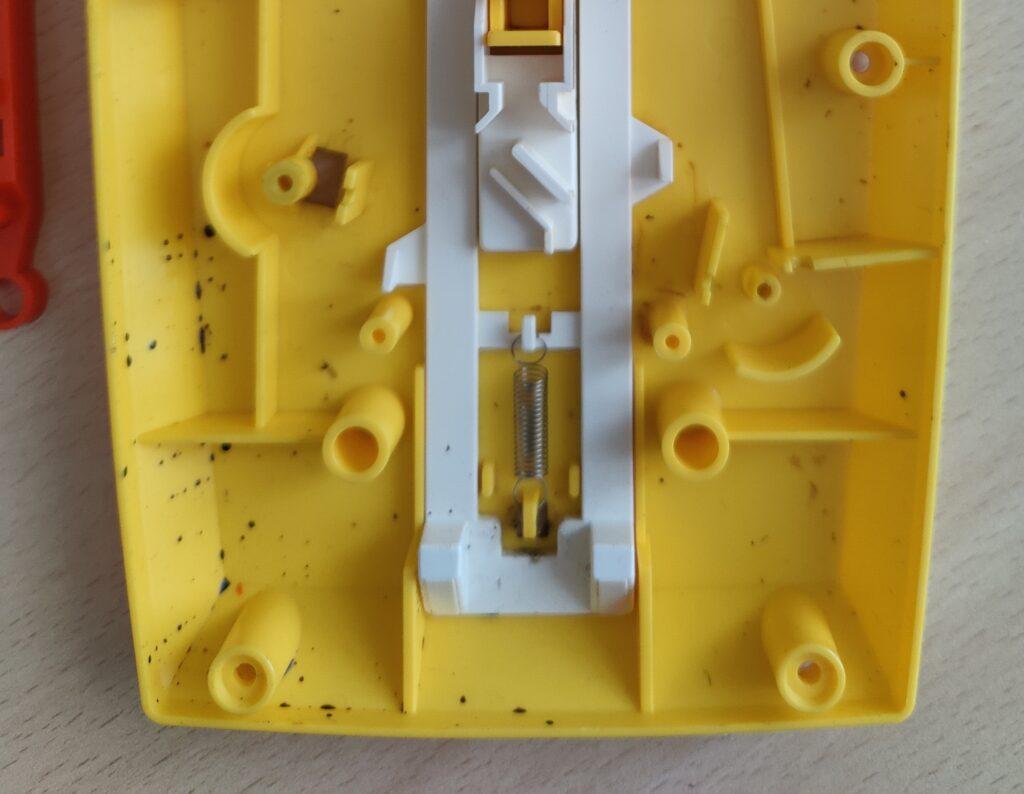

Schritt 3: Die Clips nicht vergessen

Zusätzlich zum Kleber gibt es noch versteckte Rastnasen an den Seiten. Diese müssen gleichzeitig gelöst werden, während man das Gehäuse aufhebelt. Ein dritter Arm wäre hier hilfreich. Ein Schraubstock mit weichen Backen tut’s aber auch.

Nach etwa 15 Minuten geduldiger Arbeit (und ein paar kreativen Flüchen) klafft das Gehäuse endlich auseinander. Glücklicherweise mit überschaubar grossen Bruchstellen – bei dieser Art von Verklebung ist das Gehäuse danach oft nur noch Schrott.

Die Reparatur: Kondensator tauschen

Jetzt wird’s einfach. Der defekte Elektrolytkondensator ist schnell identifiziert:

Benötigtes Material:

- 1x Elektrolytkondensator 680µF / 10V (105°C Typen empfohlen)

- Lötkolben (20-60W)

- Entlötlitze oder Entlötpumpe

- Lötzinn

Der Austausch:

- Alten Kondensator auslöten: Mit der Entlötlitze die Lötstellen von der Unterseite erhitzen und das Zinn entfernen. Vorsicht: Die Platine ist doppelseitig, also von beiden Seiten Zinn entfernen!

- Neuen Kondensator einsetzen: Polung beachten! Der Minuspol ist auf dem Kondensator markiert (meist ein weißer Streifen mit Minus-Zeichen). Auf der Platine ist meist ein Plus beim entsprechenden Pad markiert.

- Verlöten: Beinchen durchstecken, von unten verlöten, überstehende Drähte abknipsen.

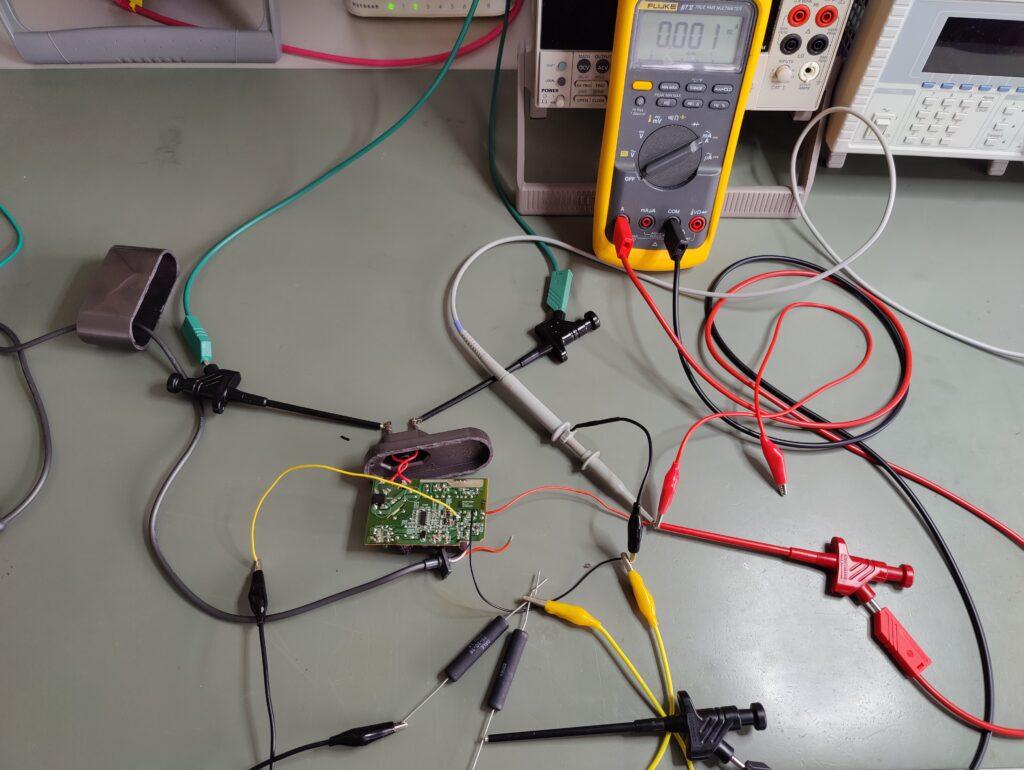

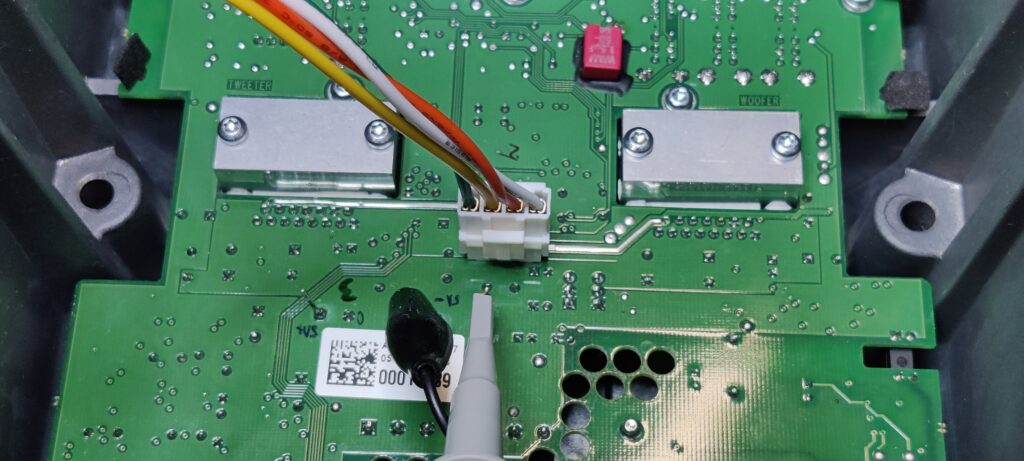

Der Funktionstest

Platine vorsichtig wieder ins Gehäuse legen (noch nicht zukleben!), einstecken und… Ruhe. Herrliche Ruhe. Kein Klicken mehr. Die LED leuchtet stabil, das Relais schaltet sauber durch, und die Steckdose funktioniert wieder einwandfrei.

Das Gehäuse wieder schließen

Jetzt kommt die Gretchenfrage: Wie bekomme ich das Ding wieder zu?

Der alte Kleber ist hinüber. Meine Lösung: Zwei-Komponenten-Epoxidharz. Dünn auf die Klebestellen auftragen, Gehäusehälften zusammendrücken, mit Klebeband fixieren und über Nacht aushärten lassen. Alternativ: Kleine Schrauben an strategischen Punkten (wo keine Elektronik im Weg ist).

Fazit: Lohnt sich die Reparatur?

Pro:

- Die Steckdose funktioniert wieder

- Kosten: ~2 Euro für den Kondensator

- Befriedigendes Gefühl der Reparatur

- Ein Gerät weniger auf dem Müll

Contra:

- Zeitaufwand: ca. 0.5 Stunden

- Gehäuse-Öffnen ist destruktiv

- Neue TRADFRI-Steckdose kostet nur ca. 10-15 Euro

- Garantie ist natürlich futsch

Für mich persönlich war’s die Sache wert. Nicht wegen der Kostenersparnis, sondern aus Prinzip. Diese Wegwerf-Mentalität nervt einfach. Ein simpler Kondensator für 2 Euro bringt das Gerät wieder zum Laufen – da kann ich doch nicht ein komplettes Gerät wegwerfen!

Tipps für Nachahmer

- Sicherheit geht vor: Vor dem Öffnen Stecker ziehen und 5 Minuten warten!

- Dokumentieren: Macht Fotos bei jedem Schritt. Hilft beim Zusammenbau.

- Ersatzteil parat haben: Bestellt den Kondensator, bevor ihr aufmacht.

- Gehäuseersatz: Bei IKEA nachfragen, ob’s Ersatzgehäuse gibt (spoiler: eher nein).

Schlusswort

Die TRADFRI-Steckdose ist ein günstiges Smart-Home-Gerät mit einer ziemlich dummen Designentscheidung: Das verklebte Gehäuse. Wäre es nur verschraubt, könnte jeder diese simple Reparatur durchführen. So wird aus einer 5-Minuten-Reparatur eine halbe Stunde Gefrickel.

Aber: Es ist machbar. Und es funktioniert. Meine TRADFRI-Steckdose läuft nun seit Wochen ohne Probleme. Das Klicken ist Geschichte.

In diesem Sinne: Repariert eure Geräte, Leute! Es lohnt sich.

Habt ihr auch schon TRADFRI-Geräte repariert? Schreibt eure Erfahrungen in die Kommentare!

Disclaimer: Diese Reparatur erfolgt auf eigene Gefahr. Bei Arbeiten an Netzspannung besteht Lebensgefahr. Im Zweifel: Finger weg und einen Fachmann fragen!