![]()

Dieser Beitrag hat diesmal so rein gar nichts mit Retro zu tun. Mein Kollege aus dem Studienzweig Multimedia hat sich mit dem Thema DeepFakes beschäftigt und mit viel Mühe einen tollen Videobeitrag erstellt. Hier der Link zum Video:

![]()

Dieser Beitrag hat diesmal so rein gar nichts mit Retro zu tun. Mein Kollege aus dem Studienzweig Multimedia hat sich mit dem Thema DeepFakes beschäftigt und mit viel Mühe einen tollen Videobeitrag erstellt. Hier der Link zum Video:

![]()

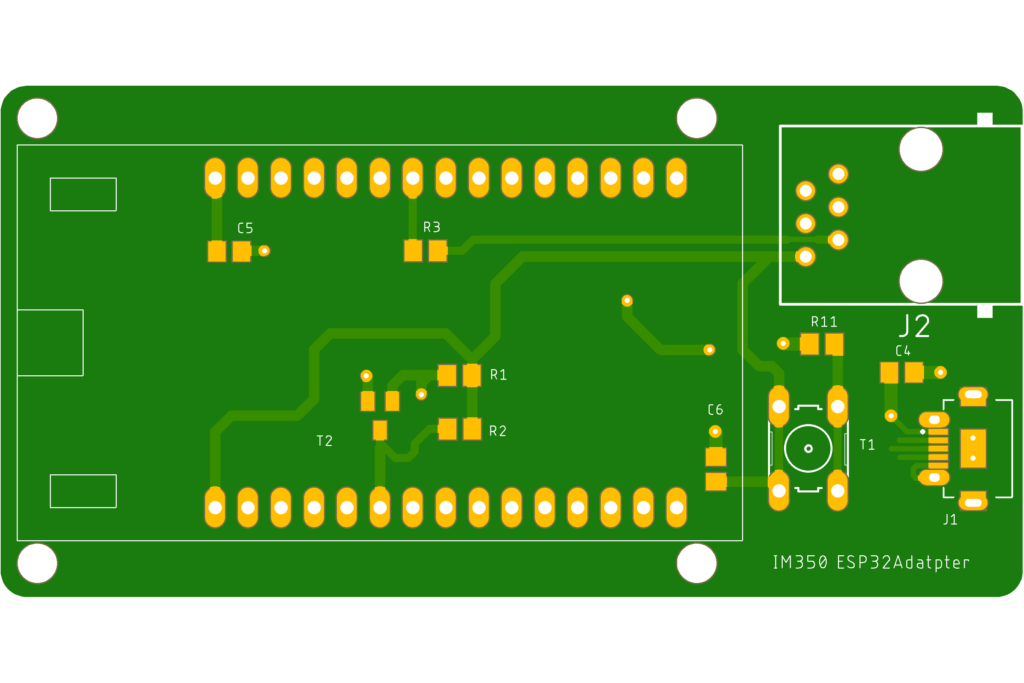

In dem Beitrag mit dem Titel: „EVU Smartmeter mit ESP32 auslesen und Daten per MQTT senden“ (link) habe ich beschrieben, wie sich die Smartmeter der EVUs über die Kundenschnittstelle auslesen lassen. Die Messdaten stehen dann als Topics über den mqtt Broker zur Verfügung und können in diversen Homeautomationen (HomeMatic, Homeassistant, etc.) weiterverarbeitet werden. Dazu benötigt man lediglich eine ESP32-Platine und ein paar wenige Kleinteile, um die Verbindung zum Smartmeter herstellen zu können. Als kleines Update habe ich den Aufbau (damals mit Stiftleisten auf Lochrasterplatine) mittlerweile ein wenig geschönt und eine Platine gefertigt.

Der zugehörige Schaltplan entspricht im Wesentlichen auch der Skizze im damaligen Beitrag. Um ein wenig Komfort mit der neuen Platine zu erhalten, ist die Verbindung zur Kundenschnittstelle des Smartmeters über eine RJ-Buchse steckbar. Und auch die Spannungsversorgung habe ich über eine USB-Buchse realisiert.

Nach dem Bestücken und Aufstecken der ESP32 Platine bekam das Gerät noch ein kleines Gehäuse spendiert und verrichtet nun im E-Verteilerschrank seinen Dienst.

Die Hardware ist somit fertig und funktionstüchtig. Zum Thema Software habe ich mir auch überlegt, etwas zu ändern. Bis jetzt lief auf dem ESP ein Programm, das die Daten des Smartmeters entschlüsselt und dann per MQTT an die IP Adresse des Brokers gesendet hat. Da ich mittlerweile jedoch auch ein Anwender der ESPHome Integration in meiner HomeAssistant Umgebung bin, habe ich den ESP mit einem ESPHome Basisimage geflasht. Auf GitHub gibt es das Repository von Andre-Schuiki, auf dem er eine Version für ISKRA und SIEMENS Smartmeter für die Verwendung mit ESPHome veröffentlicht. Unter folgendem Link ist die Anleitung zur Installation zu finden: https://github.com/Andre-Schuiki/esphome_im350/tree/main/esp_home

Das Script für das ESPHome Graät sieht bei mir folgendermassen aus:

esphome:

name: kelagsmartmeter

friendly_name: KelagSmartmeter

libraries:

- "Crypto" # !IMPORTANT! we need this library for decryption!

esp32:

board: esp32dev

framework:

type: arduino

# Enable logging

logger:

# Enable Home Assistant API

api:

encryption:

key: "da kommt der key rein des neu angelegten ESPHome Gerätes rein"

ota:

password: "das automatisch generierte ota passwort"

wifi:

ssid: !secret wifi_ssid

password: !secret wifi_password

# Enable fallback hotspot (captive portal) in case wifi connection fails

ap:

ssid: "Kelagsmartmeter Fallback Hotspot"

password: "das automatisch generierte password"

captive_portal:

external_components:

- source:

type: local

path: custom_esphome

sensor:

- platform: siemens_im350

update_interval: 5s

trigger_pin: 26 # this pin goes to pin 2 of the customer interface and will be set to high before we try to read the data from the rx pin

rx_pin: 16 # this pin goes to pin 5 of the customer interface

tx_pin: 17 # not connected at the moment, i added it just in case we need it in the future..

decryption_key: "00AA01BB02CC03DD04EE05FF06AA07BB" # you get the key from your provider!

use_test_data: false # that was just for debugging, if you set it to true data are not read from serial and the test_data string is used

test_data: "7EA077CF022313BB45E6E700DB0849534B697460B6FA5F200005C8606F536D06C32A190761E80A97E895CECA358D0A0EFD7E9C47A005C0F65B810D37FB0DA2AD6AB95F7F372F2AB11560E2971B914A5F8BFF5E06D3AEFBCD95B244A373C5DBDA78592ED2C1731488D50C0EC295E9056B306F4394CDA7D0FC7E0000"

delay_before_reading_data: 1000 # this is needed because we have to wait for the interface to power up, you can try to lower this value but 1 sec was ok for me

max_wait_time_for_reading_data: 1100 # maximum time to read the 123 Bytes (just in case we get no data)

ntp_server: "pool.ntp.org" #if no ntp is specified pool.ntp.org is used

ntp_gmt_offset: 3600

ntp_daylight_offset: 3600

counter_reading_p_in:

name: reading_p_in

filters:

- lambda: return x / 1000;

unit_of_measurement: kWh

accuracy_decimals: 3

device_class: energy

counter_reading_p_out:

name: reading_p_out

filters:

- lambda: return x / 1000;

unit_of_measurement: kWh

accuracy_decimals: 3

device_class: energy

counter_reading_q_in:

name: reading_q_in

filters:

- lambda: return x / 1000;

unit_of_measurement: kvarh

device_class: energy

counter_reading_q_out:

name: reading_q_out

filters:

- lambda: return x / 1000;

unit_of_measurement: kvarh

device_class: energy

current_power_usage_in:

name: power_usage_in

filters:

- lambda: return x / 1000;

unit_of_measurement: kW

accuracy_decimals: 3

device_class: energy

current_power_usage_out:

name: power_usage_out

filters:

- lambda: return x / 1000;

unit_of_measurement: kW

accuracy_decimals: 3

device_class: energy

# Extra sensor to keep track of uptime

- platform: uptime

name: IM350_Uptime Sensor

switch:

- platform: restart

name: IM350_Restart

![]()

Seit ich mich mit Home Automatisierungen beschäftige soll natürlich so viel wie möglich optimiert, vereinfacht und unter den Aspekten der neuen Schlagworte „Green Electronics“, „Nachhaltigkeit“, „Energiesparend“ … usw. angepasst und realisiert werden. So schalten bei mir Geräte bei Nichtbenutzung oder Nichtbeachtung ab, Stand-by Energieverbrauch wird weitgehend vermieden und auch die menschliche Vergesslichkeit (Fenster offen gelassen im Winter, oder vergessen Licht aus zu schalten) verhindert die IOT – Technologie. Wie die Leser des Blogs mittlerweile schon wissen habe ich hier Systeme wie HomeMatic, NodeRed und seit einiger Zeit Homeassistant mit ESPHome, Zigbee2Mqtt usw. in Verwendung. Das Ziel ist natürlich auch, alles Systeme Cloudfrei zu halten. Ich will nicht, dass die Daten den Umweg über irgendwelche Server in Fernost nehmen um bei mir ein Licht ein und aus zu schalten. Also soll möglichst alles im Kreis meines eigenen Netzwerks stattfinden und nicht nach außen „telefonieren“ und auch funktionieren wenn ich die Datenleitung kappe.

Bei diversen Lieferanten gibts es seit langem, ein, für die Bequemlichkeit im elterlichen Ruheraum, äußert praktisches Gerät. Ich spreche da von einer platzsparenden Möglichkeit, die Flimmerkiste (heute auch Flat-TV genannt) im Raum unterzubringen. Ich nenne hier nur Bezeichnungen wie:

Speaka Professional TV-Deckenhalterung elektrisch motorisiert (1439178) oder MyWall HL46ML … etc. Manche von diesen Gräten sind mit einer Funkfernbedienung steuerbar, andere wiederum über die CloudApp von Tuya. Man kann die Tuya App zwar über die Tuya IOT Entwicklungsumgebung umgehen und diese Geräte über die Integration „TuyaLocal“ in seinen Homeassistant bringen – geht zwar – ist aber eher eine „NUR“- Lösung. Die ideale Lösung ist aus meiner Sicht, die Integration dieser Geräte ins ESPHome System. Am Beispiel der Speaka Professional TV Deckenhalterung zeige ich, wie diese mit einer kleinen Erweiterung ins ESPHome Netz und somit im Homeassistant integriert werden kann. Diese Ausführung des SpeaKa Teils hat keine Internet Anbindung und wird nur über eine Funkfernbedienung gesteuert.

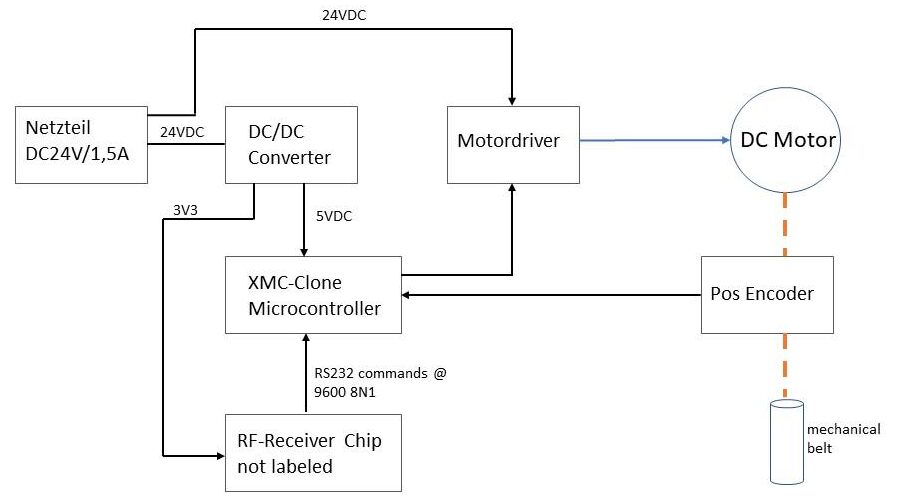

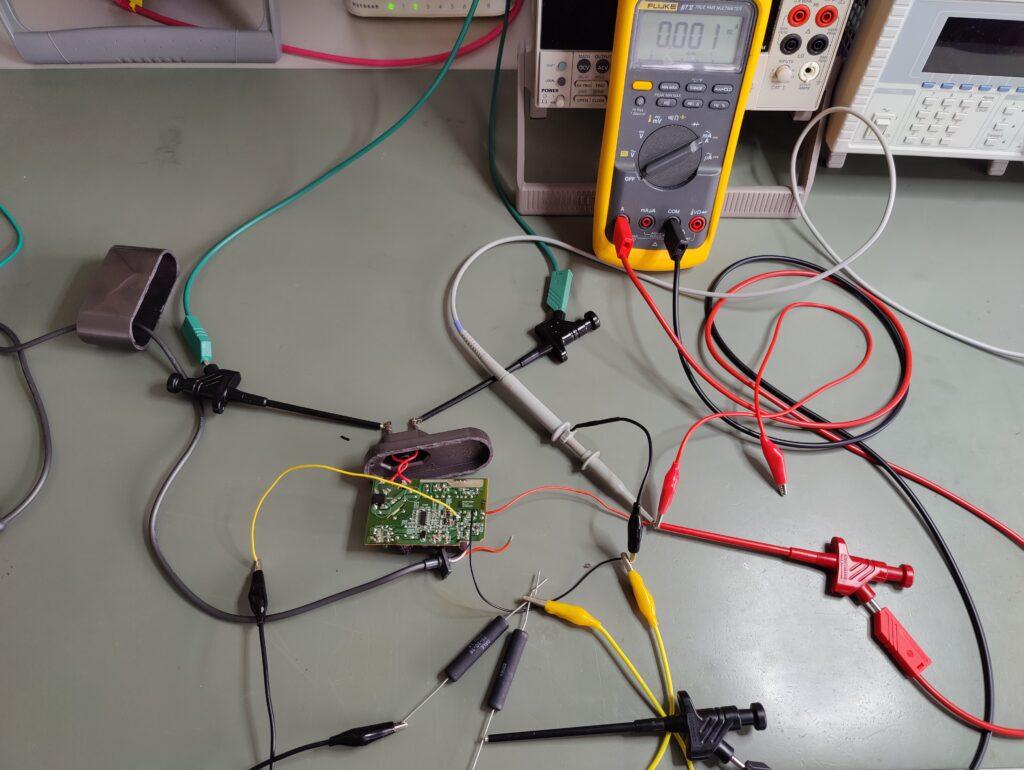

Mit ein wenig reverse Engineering haben wir (Kollege Werner und meiner einer) das bestehende Gerätewerk analysiert. Das System ist in etwa so aufgebaut:

Das Systemdiagramm oben zeigt wie die Platine aufgebaut ist. Die Stromversorgung kommt von einem Steckernetzteil mit DC 24V Ausgang bei 1,5A. Auf der Platine erkennt man noch einen unbestückten Bereich, dessen Lötpads mit +3V3, GND und RX, TX Leitungen passend für einen ESP8266 beschaltet sind. Ebenso ist eine USB Buchse zu erkennen. Diese beiden Schnittstellen sind im Diagramm nicht berücksichtigt. Untersucht haben wir die RX/TX Leitungen, die von den unbestückten Lötpads (ESP8266) zum Microcontroller (1301 X 016B) geroutet sind. Doch hier waren keinerlei Signale zu messen. (Vermutlich ist die Schnittstelle in der geflashten Programmversion nicht aktiviert).

Dieser Weg bringt uns also nicht weiter. Im nächsten Schritt haben wir uns angesehen wo die Steuersignale der Funkfernbedienung herkommen, bzw. wie sie in weiterer Folge umgesetzt werden. Der RF-Empfänger Chip hat 16 Pins und leider keinerlei Beschriftung. Oder wurde sie entfernt. Die Versorgungsspannung des RF-Chips liegt an Pin1 und Pin16 an, Pin2 und Pin3 ist mit einem Quarz beschaltet und von Pin9 ist eine Leitung zum Microcontroller geroutet. Das muss also der Datenausgang sein. Mit Hilfe der Software „PulseView“ von Sigrok und einem Fernost Logicanalyzer haben wir diesen Ausgang mitgesnifft. Und siehe da, hier offenbarten sich Datenpakete mit einer Dauer von 10.3ms. Die Software PulseView konnte das Protokoll nach einigen Versuchen mit unterschiedlichen analysierten Datenraten als RS232 Protokoll erkennen. So war es dann ein leichtes die empfangenen und dekodierten Steuerbefehle zum Microcontroller zu protokollieren.

Die Baudrate des RS232 Ports am RF-Chip Ausgangs beträgt 9600 bei 8N1. Es werden bei jedem gesendeten Befehl 10 Bytes in HEX empfangen. Hier die Liste der Kommandos: (fehlende Byte folgen…)

| Befehl | Byte0 | Byte1 | Byte2 | Byte3 | Byte4 | Byte5 | Byte6 | Byte7 | Byte8 | Byte9 | ||

| UP | 0xAA | 0x06 | 0x04 | 0x25 | 0x03 | 0xD5 | 0x01 | 0x00 | 0x02 | 0x55 | ||

| DOWN | 0xAA | 0x06 | 0x04 | 0x25 | 0x03 | 0xD5 | 0x00 | 0x10 | 0x11 | 0x55 | ||

| LEFT | 0xAA | 0x06 | 0x04 | 0x25 | 0x03 | 0xD5 | 0x55 | |||||

| RIGHT | 0xAA | 0x06 | 0x04 | 0x25 | 0x03 | 0xD5 | 0x55 | |||||

| BUTTON1 | 0xAA | 0x06 | 0x04 | 0x25 | 0x03 | 0xD5 | 0x55 | |||||

| BUTTON2 | 0xAA | 0x06 | 0x04 | 0x25 | 0x03 | 0xD5 | 0x00 | 0x08 | 0x09 | 0x55 | ||

| MEM1 | 0xAA | 0x06 | 0x04 | 0x25 | 0x03 | 0xD5 | 0x55 | |||||

| MEM2 | 0xAA | 0x06 | 0x04 | 0x25 | 0x03 | 0xD5 | 0x55 | |||||

| OK | 0xAA | 0x06 | 0x04 | 0x25 | 0x03 | 0xD5 | 0x00 | 0x40 | 0x41 | 0x55 | ||

| SET | xx | xx | xx | xx | xx | xx | xx | xx | xx | xx | ||

Nachdem mit dem Logikanalyzer das Datenprotokoll gefunden war, versuchten wir über ein Terminalprogramm und einen USB zu TTL232 Converter die Daten an den Microcontroller zu senden. Dazu wurde der RF-Chip entfernt. Er zog den Pegel im Ruhezustand auf VCC und verhinderte ein paralleles Betreiben der „RS232 Transmitter“.

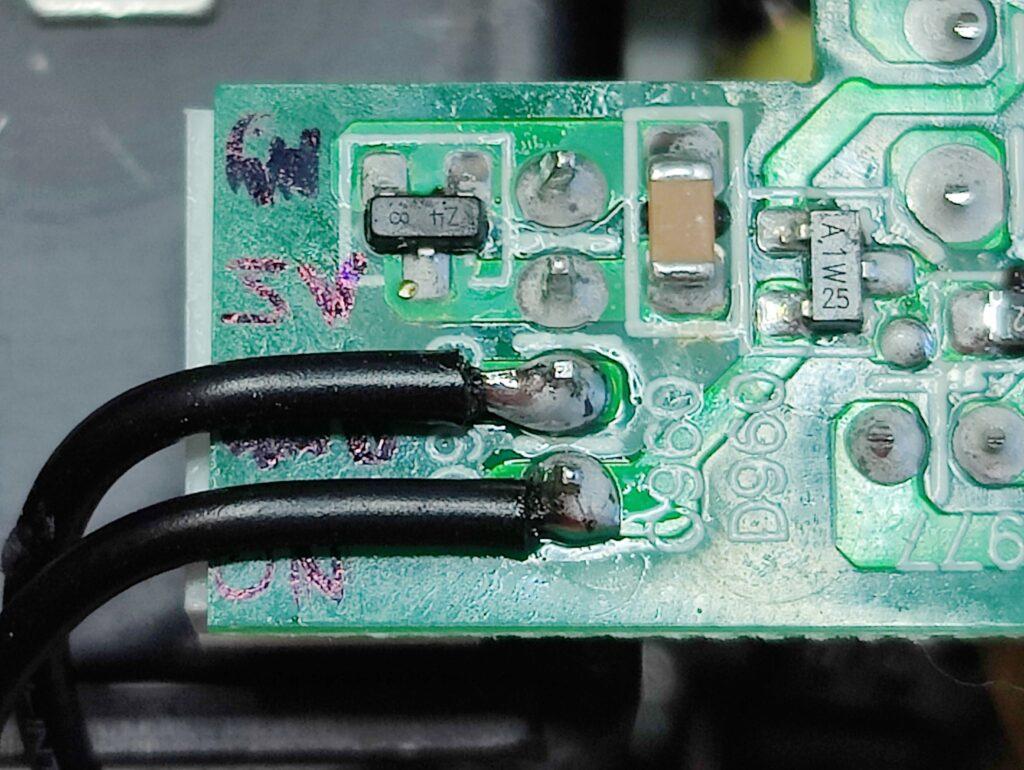

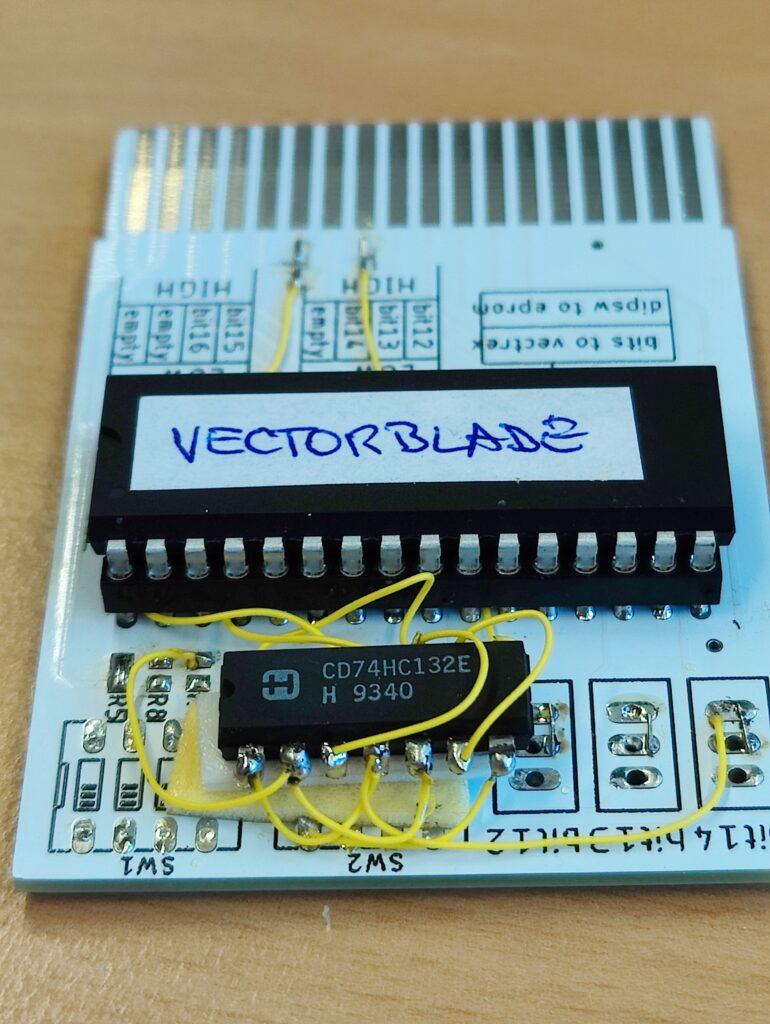

Die Steuerbefehle aus oben dargestellter Tabelle konnten per Terminal Programm erfolgreich gesendet werden. Jetzt musste nur noch ein ESP32 Board diese Aufgabe übernehmen. Ein ESP32 NodeMCU Board aus dem Fundus wurde mit einem Basis ESPHome-Image bestückt und ins Homeassistant Netzwerk integriert. Dem ESPHome Knoten war jetzt nur noch beizubringen, über den TX Pin des ESP32 die Bytefolge bei entsprechendem Trigger im Homeassistant zu senden. Dazu wurde das ESP32 Board in auf der Platine befestigt und die VCC3V3, GND und TX Leitung zum PIN9 des ehemaligen RF Chip gelötet.

In der ESPHome Webumgebung ist nun das folgende yaml Script hinzuzufügen.

esphome:

name: tvhalterung

friendly_name: TVHalterung

esp32:

board: esp32dev

framework:

type: arduino

# Enable logging

logger:

# Enable Home Assistant API

api:

encryption:

key: "hier dein key beim Anlegen des device"

ota:

password: "hier dein ota password"

wifi:

ssid: !secret wifi_ssid

password: !secret wifi_password

# Enable fallback hotspot (captive portal) in case wifi connection fails

ap:

ssid: "Tvhalterung Fallback Hotspot"

password: "hier wieder deins"

captive_portal:

uart:

tx_pin: 4

rx_pin: 5

baud_rate: 9600

# Example button configuration

button:

- platform: template

name: TV Halterung UP

id: tv_up

icon: "mdi:arrow-up-bold-outline"

on_press:

- logger.log: "Button pressed TV Up"

- uart.write: [0xAA,0x06,0x04,0x25,0x03,0xD5,0x01,0x00,0x02,0x55]

- platform: template

name: TV Halterung OK

id: tv_ok

icon: "mdi:stop-circle-outline"

on_press:

- logger.log: "Button pressed TV OK"

- uart.write: [0xAA,0x06,0x04,0x25,0x03,0xD5,0x00,0x40,0x41,0x55]

- platform: template

name: TV Halterung DOWN

id: tv_down

icon: "mdi:arrow-down-bold-outline"

on_press:

- logger.log: "Button pressed TV Down"

- uart.write: [0xAA,0x06,0x04,0x25,0x03,0xD5,0x00,0x10,0x11,0x55]

- platform: template

name: TV Halterung Button1

id: tv_button1

icon: "mdi:numeric-1-circle-outline"

on_press:

- logger.log: "Button pressed TV Button1"

- uart.write: [0xAA,0x06,0x04,0x25,0x03,0xD5,0x00,0x20,0x21,0x55]

- platform: template

name: TV Halterung Button2

id: tv_button2

icon: "mdi:numeric-2-circle-outline"

on_press:

- logger.log: "Button pressed TV Button2"

- uart.write: [0xAA,0x06,0x04,0x25,0x03,0xD5,0x00,0x08,0x09,0x55]

- platform: template

name: TV Halterung Left

id: tv_left

icon: "mdi:arrow-left-bold-outline"

on_press:

- logger.log: "Button pressed TV Left"

- uart.write: [0xAA,0x06,0x04,0x25,0x03,0xD5,0x00,0x20,0x21,0x55]

- platform: template

name: TV Halterung Right

id: tv_right

icon: "mdi:arrow-right-bold-outline"

on_press:

- logger.log: "Button pressed TV Right"

- uart.write: [0xAA,0x06,0x04,0x25,0x03,0xD5,0x00,0x20,0x21,0x55]

- platform: template

name: TV Halterung MEM1

id: tv_mem1

icon: "mdi:alpha-m-circle-outline"

on_press:

- logger.log: "Button pressed TV MEM1"

- uart.write: [0xAA,0x06,0x04,0x25,0x03,0xD5,0x00,0x01,0x02,0x55]

- platform: template

name: TV Halterung MEM2

id: tv_mem2

icon: "mdi:alpha-m-circle-outline"

on_press:

- logger.log: "Button pressed TV MEM2"

- uart.write: [0xAA,0x06,0x04,0x25,0x03,0xD5,0x00,0x01,0x02,0x55]

Ist das yaml Script dann kompiliert und zum ESP hochgeladen, gibt es ein neues ESPHome Device mit dem Namen TV-Halter in der Homeassistant Umgebung. Hier sind nun die Tasten für die Steuerung als Entitäten gelistet. Hat alles gekplappt, sollte sich die TV-Halterung über den Homeassistant jetzt steuern lassen.

(Es sind noch nicht alles Steuerkommandos richtig implementiert – die korrekten Codes werden in der Tabelle noch ergänzt)

![]()

Wer eine Photovoltaik Anlage in seinem Eigenheim aufgebaut hat, verwendet vielleicht sogar einen Energiespeicher. In diesem Beispiel handelt es sich um eine Offgrid Anlage, die mit zwei Modulen des Herstellers Pylontech ausgestattet ist. Die Pylontech Akkus der Type US3000C haben eine Ausgangs Spannung von 48V. Die Nennkapazität beträgt 3500Wh. Die verbauten Zellen sind LiFePO4 Zellen und die nutzbare Kapazität ist lt. Datenblatt mit 3374Wh.angegeben. Die Akkus sind so gebaut, dass sie mit weiteren Pylontech-Akkus parallelgeschaltet werden können. Das intern verbaute BMS (BatterieManagementSystem) kommuniziert über eine sogenannte „Link“ Schnittstelle mit den anderen Pylontech Batteriemodulen. Ein als „Master“ konfigurierter Akku erledigt den Datenaustausch zum Wechselrichter. Hier stellt Pylontech den CAN- oder RS485 Bus als Schnittstelle zur Verfügung. Will man jedoch Informationen über die einzelnen Zellen (Spannungen, Ströme, Ladungen, Temperaturen etc.) haben, so gibt es an jedem Modul noch eine Schnittstelle mit der Bezeichnung „Console“. Das ist eine RS232 Schnittstelle über die man direkt mit dem BMS des Akkus kommunizieren kann. Dieser Port wird auch genutzt, um die Firmware des BMS zu aktualisieren. Ich rate aber DRINGEND davon ab, mit Firmwareupdates und Flashsoftware daran herum zu spielen. Das ist dem Hersteller oder dem Haftungsträger vorbehalten.

Da man über diese Schnittstelle aber auch einiges an Informationen über die im Akku verbauten Zellen erfährt, ist das ein interessanter Zugang. So hatte ich anfangs einen Laptop mit einem Terminal angeschlossen und konnte so die einzelnen Zellenspannungen und vor allem den evtl. unterschiedlichen Ladezustand der parallel geschalteten Module entdecken und monitoren. So dachte ich mir, wäre es doch eine gute Idee, wenn man diese Infos in seiner Hausautomatisierung zur Verfügung hat und dort visualisieren und für Steuerungszwecke nutzen kann.

Da für uns Freaks und Technikinteressierte Begriffe wie Homeassistant, Docker, Proxmox, HomeMatic, NodeRed usw. durchaus bekannt sind, dachte ich mir, diese Daten sollen auch im Homeassistant zu Entitäten werden. So war schnell wieder ein kleines neues Projekt geschaffen. Mein Plan: die Daten der Serien Schnittstelle auslesen und per MQTT an den Homeassistant senden.

Bevor ich mich nun aber mit dem Zerlegen der Datenstrings, die über den seriellen Port herauspurzeln beschäftige, bemühte ich zuerst einmal die Suchmaschinen. Vielleicht hat sich ja schon jemand anderes mit diesem Thema beschäftigt. Und genau so war es auch. Auf GitHub wurde ich unter dem Begriff „pylontec2mqtt“ fündig. Unter https://github.com/irekzielinski/Pylontech-Battery-Monitoring ist ein Projekt gehostet, das mittels ESP8266 die seriellen Daten vom Port abholt und per MQTT und Wifi zum Homeassistant Server sendet. Ein Fork mit einer Weiterentwicklung dieses Projektes ist unter https://github.com/hidaba/PylontechMonitoring zu finden.

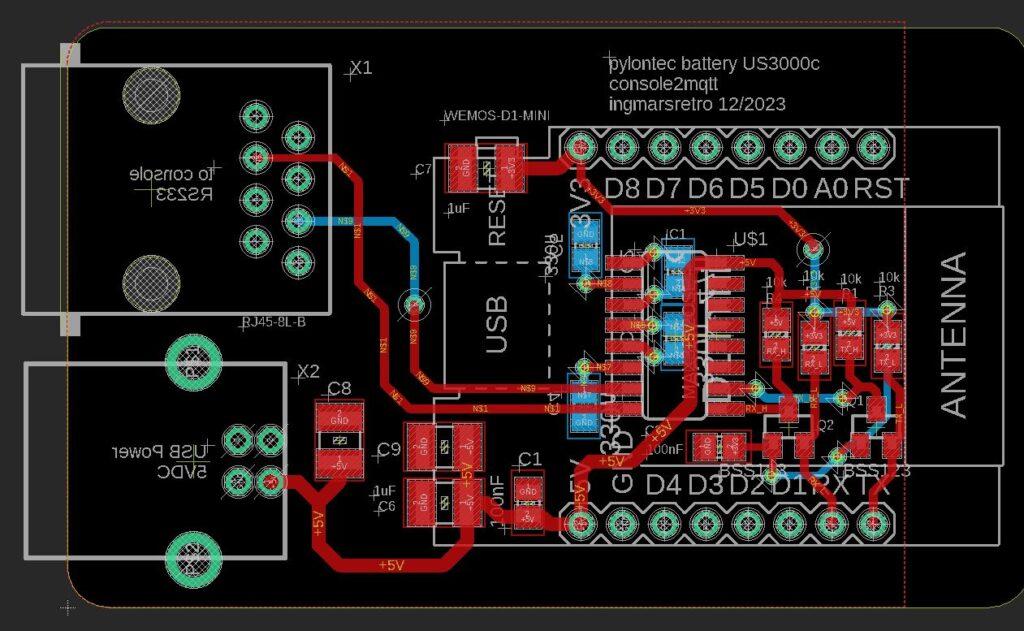

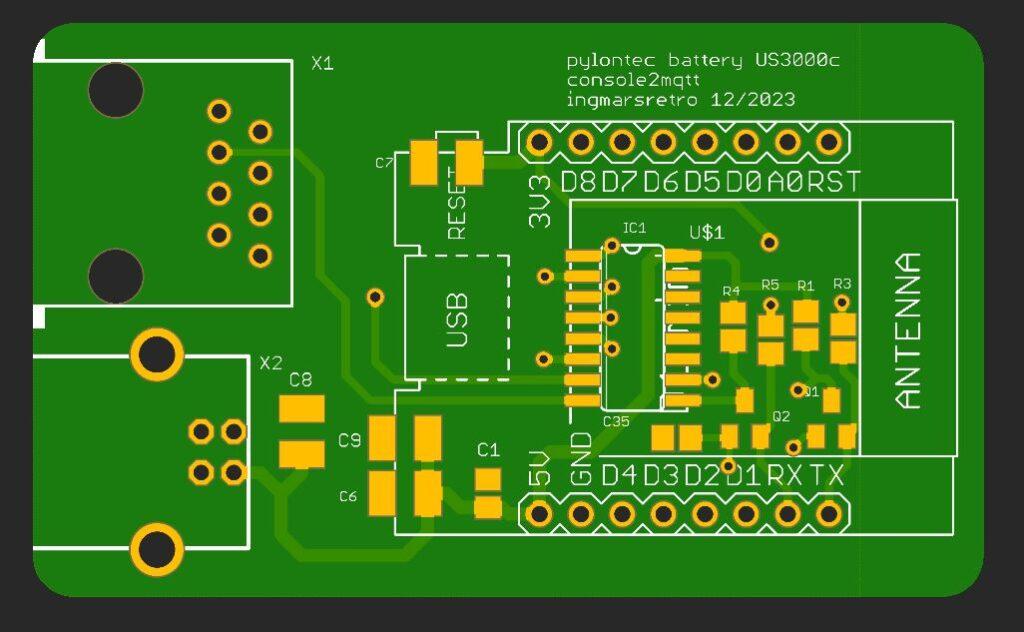

Warum ich das Projekt trotz des einfachen Nachbaus hier im Blog veröffentliche? Ich habe die Schaltung ein wenig optimiert und in ein Layout gepackt und den Code etwas angepasst. Das Ergebnis möchte ich hier teilen. Mir war es in wichtig, einen vernünftigen Aufbau auf einer Platine zu haben, die mit einem USB A-B Kabel für die Spannungsversorgung und einem LAN-RJ45 Kabel für die Datenverbindung angesteckt wird. Dabei wollte ich eine „solide“ USB Steckverbindung verwenden (nicht die Fragilen Mini- oder Mikro USB Steckverbindungen)

Auf einer Lochrasterplatine und mit den üblichen Entwicklungsplatinen habe ich mir auf die Schnelle ein Funktionsmuster „zusammen gestrickt“ um darauf die Software anpassen zu können.

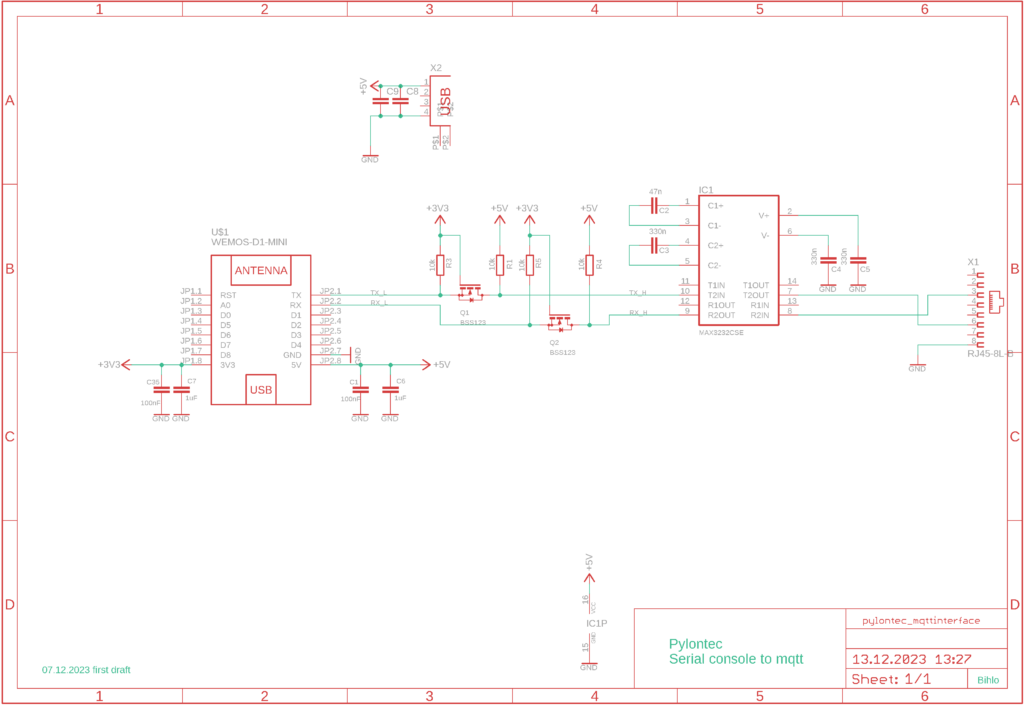

So habe ich zuerst aus den Skizzen im Git-Projekt einen Schaltplan erstellt. An der „Console“ Schnittstelle liegt ein „echter“ RS232 Pegel an, der über den MAX3232 IC auf eine 5V TTL umgesetzt wird. Mit dem BSS123 FET wird für die Signale RX und TX je ein Pegelwandler auf 3.3V realisiert.

Diese 3.3V TTL Pegel verarbeitet der ESP8266 in Form des Wemos D1Mini oder WemosD1Pro Entwicklungsboard, das auf die Platine aufgesteckt wird. Die gesamte Konstruktion habe ich dann in ein kleines Kunststoffgehäuse gepackt, das bequem über die Lan und USB Kabel mit dem Pylontec und einer USB Spannungsquelle zu verbinden ist.

Im Bild oben ist der Layout Entwurf dargestellt. Die Platine und die Lage der Bauteile wurden vor der Fertigung nochmals mit der Vorschau überprüft und dann beim Hersteller des Vertrauens bestellt.

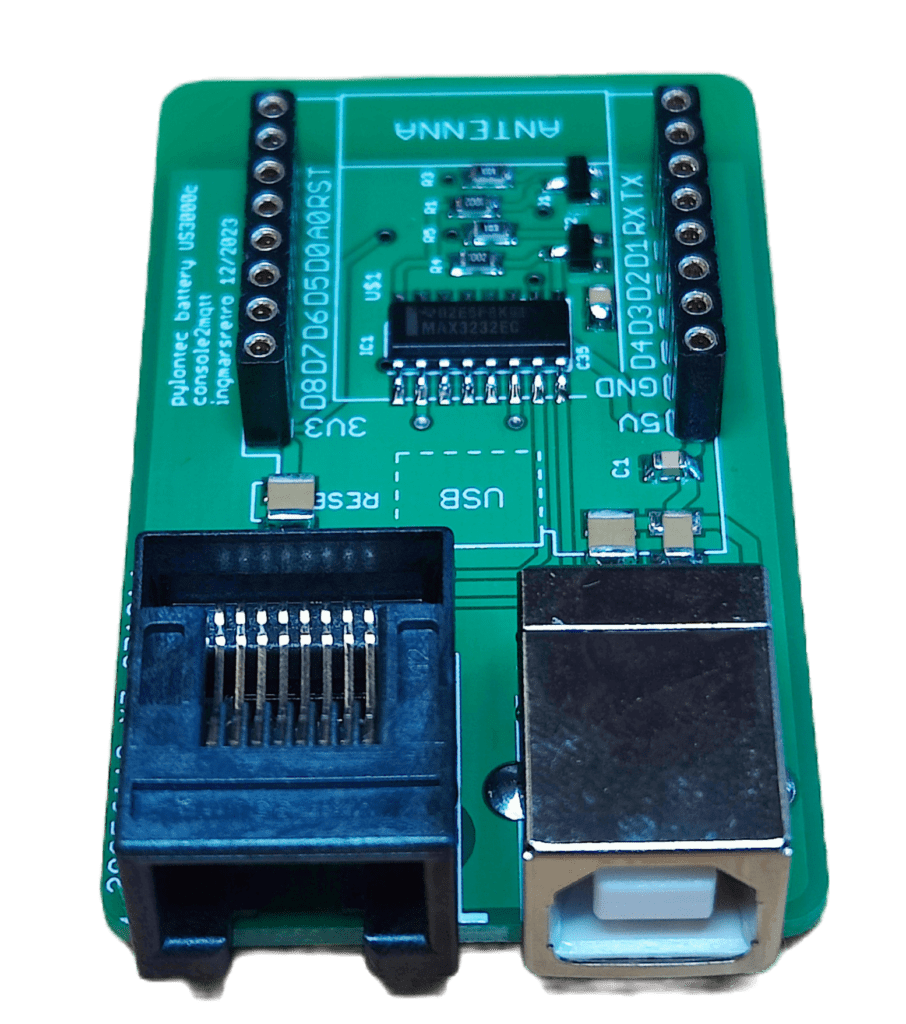

Nach kaum zwei Wochen Wartezeit hielt ich dann die Leeren Platinen in Händen und konnte sie mit den Bauteilen bestücken.

Im Bild oben ist die fertig bestückte Platine zu sehen. Hier fehlt nur mehr das Wemosboard mit dem ESP.

Schlussendlich habe ich einen WemosD1 Pro aufgesteckt, da dieser die Möglichkeit bietet, eine externe WiFi Antenne anzuschließen und somit eine vernünftige Funkreichweite zu erhalten.

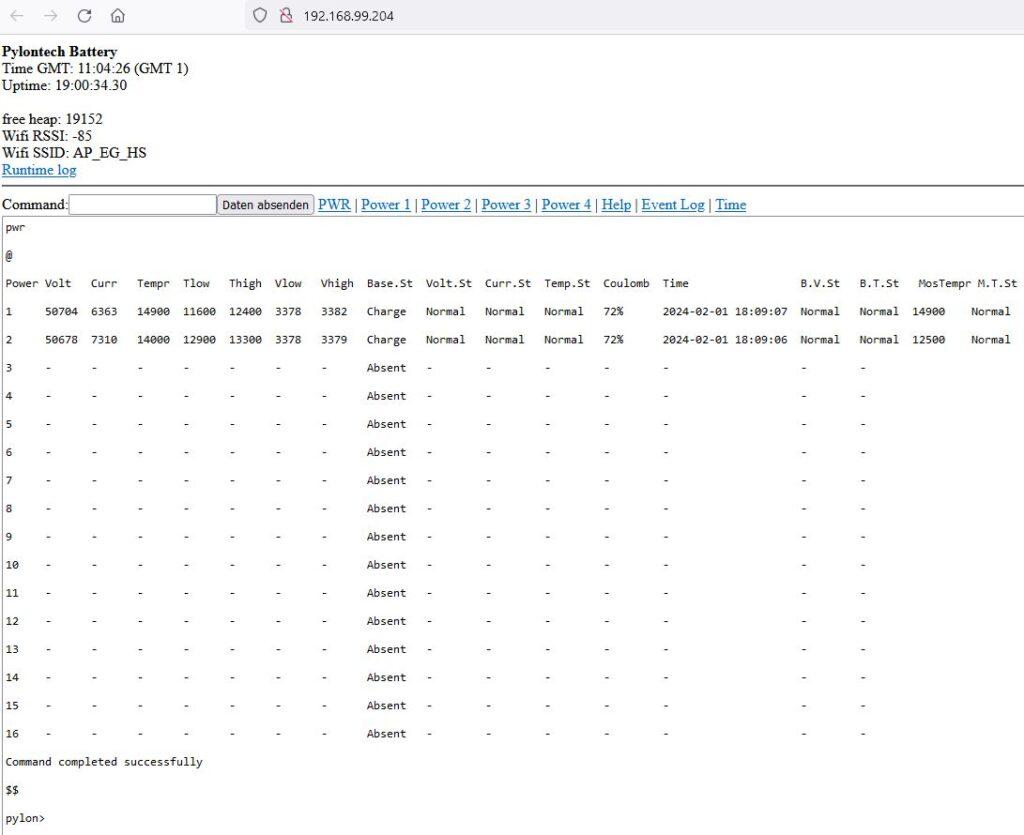

Nach dem Aufspielen der Software und der Inbetriebnahme ist der Webserver des Wemos unter der im Code angegebenen IP Adresse erreichbar. Hier kann auch gleich geprüft werden, ob der Pylontech Akku mit dem Wemos kommuniziert. Das Ergebnis sieht dann wie folgt aus.

Nach dem Aufspielen der Software und der Inbetriebnahme ist der Webserver des Wemos unter der im Code angegebenen IP Adresse erreichbar. Hier kann auch gleich geprüft werden, ob der Pylontech Akku mit dem Wemos kommuniziert. Das Ergebnis sieht dann wie folgt aus.

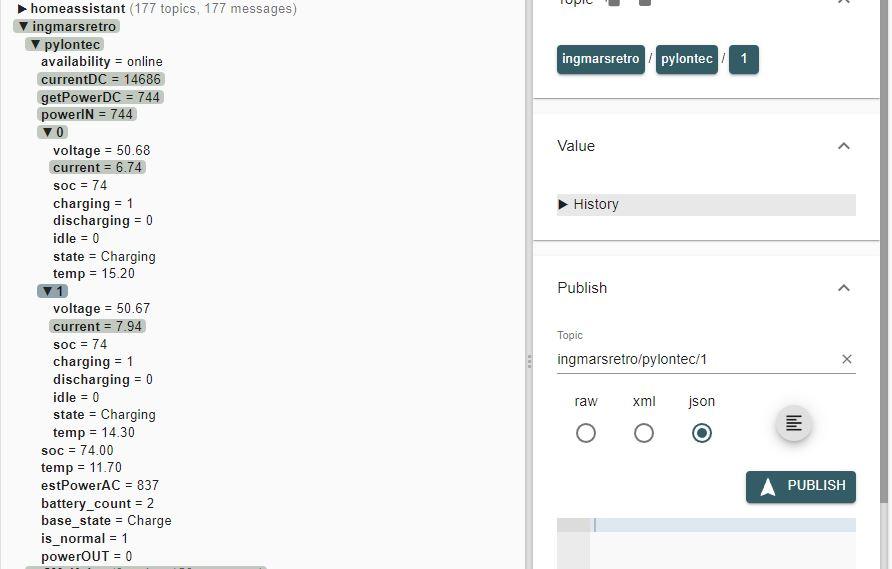

Hier ist zu erkennen, dass beide Akkumodule korrekt erkannt werden. Im nächsten Schritt wird überprüft, ob über das MQTT Protokol Nachrichten versandt werden. Die IP Adresse des MQTT Brokers ist auch im Code des Wemos festzulegen. Ich habe in meinem Aufbau den MQTT-Explorer im Homeassistant eingerichtet, um schnell und einfach die MQTT Funktionen prüfen zu können.

Im Bild oben ist zu erkennen, dass auch die Daten über MQTT korrekt ankommen. Jetzt ist es nur mehr notwendig, im Homeassistant ein Sensor yaml file anzulegen, um die topics im als Entitäten zur Verfügung zu stellen. Dazu habe ich im configuration.yaml folgenden code hinzugefügt:

mqtt:

sensor:

#Pylontec Akku Serial Readout (ESP32 192.168.xxx.yyy)

- state_topic: "ingmarsretro/pylontec/ESP_WiFi_RSSI"

name: "Pylontec_RSSI"

unit_of_measurement: dB

- state_topic: "ingmarsretro/pylontec/availability"

name: "Pylontec_Status"

- state_topic: "ingmarsretro/pylontec/currentDC"

name: "DC-Strom"

unit_of_measurement: "mA"

- state_topic: "ingmarsretro/pylontec/getPowerDC"

name: "getPower DC"

unit_of_measurement: "W"

- state_topic: "ingmarsretro/pylontec/powerIN"

name: "Power IN"

unit_of_measurement: "W"

- state_topic: "ingmarsretro/pylontec/estPowerAC"

name: "Pylontec_estPowerAC"

unit_of_measurement: Watt

- state_topic: "ingmarsretro/pylontec/soc"

name: "Pylontec_SOC"

unit_of_measurement: "%"

- state_topic: "ingmarsretro/pylontec/temp"

name: "Pylontec_temperature"

unit_of_measurement: "°C"

- state_topic: "ingmarsretro/pylontec/battery_count"

name: "Pylontec_BatteryCount"

unit_of_measurement: "pcs"

- state_topic: "ingmarsretro/pylontec/base_state"

name: "Pylontec_BaseState"

- state_topic: "ingmarsretro/pylontec/is_normal"

name: "Pylontec_is_normal"

- state_topic: "ingmarsretro/pylontec/powerOUT"

name: "Pylontec_powerOUT"

unit_of_measurement: Watt

# Pylontech battery module 0

- state_topic: "ingmarsretro/pylontec/0/current"

name: "Pylontec_Battery0_current"

unit_of_measurement: "A"

- state_topic: "ingmarsretro/pylontec/0/voltage"

name: "Pylontec_Battery0_voltage"

unit_of_measurement: "V"

- state_topic: "ingmarsretro/pylontec/0/soc"

name: "Pylontec_Battery0_soc"

unit_of_measurement: "%"

- state_topic: "ingmarsretro/pylontec/0/charging"

name: "Pylontec_Battery0_charging"

- state_topic: "ingmarsretro/pylontec/0/discharging"

name: "Pylontec_Battery0_discharging"

- state_topic: "ingmarsretro/pylontec/0/idle"

name: "Pylontec_Battery0_idle"

- state_topic: "ingmarsretro/pylontec/0/state"

name: "Pylontec_Battery0_state"

- state_topic: "ingmarsretro/pylontec/0/temp"

name: "Pylontec_Battery0_temp"

unit_of_measurement: "°C"

# Pylontech battery module 1

- state_topic: "ingmarsretro/pylontec/1/current"

name: "Pylontec_Battery1_current"

unit_of_measurement: "A"

- state_topic: "ingmarsretro/pylontec/1/voltage"

name: "Pylontec_Battery1_voltage"

unit_of_measurement: "V"

- state_topic: "ingmarsretro/pylontec/1/soc"

name: "Pylontec_Battery1_soc"

unit_of_measurement: "%"

- state_topic: "ingmarsretro/pylontec/1/charging"

name: "Pylontec_Battery1_charging"

- state_topic: "ingmarsretro/pylontec/1/discharging"

name: "Pylontec_Battery1_discharging"

- state_topic: "ingmarsretro/pylontec/1/idle"

name: "Pylontec_Battery1_idle"

- state_topic: "ingmarsretro/pylontec/1/state"

name: "Pylontec_Battery1_state"

- state_topic: "ingmarsretro/pylontec/1/temp"

name: "Pylontec_Battery1_temp"

unit_of_measurement: "°C"

Auf der Homeassistant Website könnte die Visualisierung dann beispielsweise so aussehen:

Zu guter Letzt poste ich unten noch den angepassten Code. Die zum Kompilieren notwendigen Libraries und weiteren Infos sind den oben angeführten GitHub Links zu entnehmen.

#include <ESP8266WiFi.h>

#include <ESP8266mDNS.h>

#include <ArduinoOTA.h>

#include <ESP8266WebServer.h>

#include <circular_log.h>

#include <ArduinoJson.h>

#include <NTPClient.h>

#include <ESP8266TimerInterrupt.h>

//+++ START CONFIGURATION +++

//IMPORTANT: Specify your WIFI settings:

#define WIFI_SSID "wifiname"

#define WIFI_PASS deinpasswort1234"

#define WIFI_HOSTNAME "mppsolar-pylontec"

//Uncomment for static ip configuration

#define STATIC_IP

IPAddress local_IP(192, 168, xxx, yyy);

IPAddress subnet(255, 255, 255, 0);

IPAddress gateway(192, 168, xxx, zzz);

IPAddress primaryDNS(192, 168, xxx, zzz);

//Uncomment for authentication page

//#define AUTHENTICATION

//set http Authentication

const char* www_username = "admin";

const char* www_password = "password";

//IMPORTANT: Uncomment this line if you want to enable MQTT (and fill correct MQTT_ values below):

#define ENABLE_MQTT

// Set offset time in seconds to adjust for your timezone, for example:

// GMT +1 = 3600

// GMT +1 = 7200

// GMT +8 = 28800

// GMT -1 = -3600

// GMT 0 = 0

#define GMT 3600

//NOTE 1: if you want to change what is pushed via MQTT - edit function: pushBatteryDataToMqtt.

//NOTE 2: MQTT_TOPIC_ROOT is where battery will push MQTT topics. For example "soc" will be pushed to: "home/grid_battery/soc"

#define MQTT_SERVER "192.168.xx.broker"

#define MQTT_PORT 1883

#define MQTT_USER ""

#define MQTT_PASSWORD ""

#define MQTT_TOPIC_ROOT "ingmarsretro/pylontec/" //this is where mqtt data will be pushed

#define MQTT_PUSH_FREQ_SEC 2 //maximum mqtt update frequency in seconds

//+++ END CONFIGURATION +++

#ifdef ENABLE_MQTT

#include <PubSubClient.h>

WiFiClient espClient;

PubSubClient mqttClient(espClient);

#endif //ENABLE_MQTT

//text response

char g_szRecvBuff[7000];

const long utcOffsetInSeconds = GMT;

char daysOfTheWeek[7][12] = {"Sunday", "Monday", "Tuesday", "Wednesday", "Thursday", "Friday", "Saturday"};

// Define NTP Client to get time

WiFiUDP ntpUDP;

NTPClient timeClient(ntpUDP, "pool.ntp.org", utcOffsetInSeconds);

ESP8266WebServer server(80);

circular_log<7000> g_log;

bool ntpTimeReceived = false;

int g_baudRate = 0;

void Log(const char* msg)

{

g_log.Log(msg);

}

//Define Interrupt Timer to Calculate Power meter every second (kWh)

#define USING_TIM_DIV1 true // for shortest and most accurate timer

ESP8266Timer ITimer;

bool setInterval(unsigned long interval, timer_callback callback); // interval (in microseconds)

#define TIMER_INTERVAL_MS 1000

//Global Variables for the Power Meter - accessible from the calculating interrupt und from main

unsigned long powerIN = 0; //WS gone in to the BAttery

unsigned long powerOUT = 0; //WS gone out of the Battery

//Global Variables for the Power Meter - Überlauf

unsigned long powerINWh = 0; //WS gone in to the BAttery

unsigned long powerOUTWh = 0; //WS gone out of the Battery

void setup() {

memset(g_szRecvBuff, 0, sizeof(g_szRecvBuff)); //clean variable

pinMode(LED_BUILTIN, OUTPUT);

digitalWrite(LED_BUILTIN, HIGH);//high is off

// put your setup code here, to run once:

WiFi.mode(WIFI_STA);

WiFi.persistent(false); //our credentialss are hardcoded, so we don't need ESP saving those each boot (will save on flash wear)

WiFi.hostname(WIFI_HOSTNAME);

#ifdef STATIC_IP

WiFi.config(local_IP, gateway, subnet, primaryDNS);

#endif

WiFi.begin(WIFI_SSID, WIFI_PASS);

for(int ix=0; ix<10; ix++)

{

Log("Wait for WIFI Connection");

if(WiFi.status() == WL_CONNECTED)

{

break;

}

delay(1000);

}

ArduinoOTA.setHostname(WIFI_HOSTNAME);

ArduinoOTA.begin();

server.on("/", handleRoot);

server.on("/log", handleLog);

server.on("/req", handleReq);

server.on("/jsonOut", handleJsonOut);

server.on("/reboot", [](){

#ifdef AUTHENTICATION

if (!server.authenticate(www_username, www_password)) {

return server.requestAuthentication();

}

#endif

ESP.restart();

});

server.begin();

timeClient.begin();

#ifdef ENABLE_MQTT

mqttClient.setServer(MQTT_SERVER, MQTT_PORT);

#endif

Log("Boot event");

}

void handleLog()

{

#ifdef AUTHENTICATION

if (!server.authenticate(www_username, www_password)) {

return server.requestAuthentication();

}

#endif

server.send(200, "text/html", g_log.c_str());

}

void switchBaud(int newRate)

{

if(g_baudRate == newRate)

{

return;

}

if(g_baudRate != 0)

{

Serial.flush();

delay(20);

Serial.end();

delay(20);

}

char szMsg[50];

snprintf(szMsg, sizeof(szMsg)-1, "New baud: %d", newRate);

Log(szMsg);

Serial.begin(newRate);

g_baudRate = newRate;

delay(20);

}

void waitForSerial()

{

for(int ix=0; ix<150;ix++)

{

if(Serial.available()) break;

delay(10);

}

}

int readFromSerial()

{

memset(g_szRecvBuff, 0, sizeof(g_szRecvBuff));

int recvBuffLen = 0;

bool foundTerminator = true;

waitForSerial();

while(Serial.available())

{

char szResponse[256] = "";

const int readNow = Serial.readBytesUntil('>', szResponse, sizeof(szResponse)-1); //all commands terminate with "$$\r\n\rpylon>" (no new line at the end)

if(readNow > 0 &&

szResponse[0] != '\0')

{

if(readNow + recvBuffLen + 1 >= (int)(sizeof(g_szRecvBuff)))

{

Log("WARNING: Read too much data on the console!");

break;

}

strcat(g_szRecvBuff, szResponse);

recvBuffLen += readNow;

if(strstr(g_szRecvBuff, "$$\r\n\rpylon"))

{

strcat(g_szRecvBuff, ">"); //readBytesUntil will skip this, so re-add

foundTerminator = true;

break; //found end of the string

}

if(strstr(g_szRecvBuff, "Press [Enter] to be continued,other key to exit"))

{

//we need to send new line character so battery continues the output

Serial.write("\r");

}

waitForSerial();

}

}

if(recvBuffLen > 0 )

{

if(foundTerminator == false)

{

Log("Failed to find pylon> terminator");

}

}

return recvBuffLen;

}

bool readFromSerialAndSendResponse()

{

const int recvBuffLen = readFromSerial();

if(recvBuffLen > 0)

{

server.sendContent(g_szRecvBuff);

return true;

}

return false;

}

bool sendCommandAndReadSerialResponse(const char* pszCommand)

{

switchBaud(115200);

if(pszCommand[0] != '\0')

{

Serial.write(pszCommand);

}

Serial.write("\n");

const int recvBuffLen = readFromSerial();

if(recvBuffLen > 0)

{

return true;

}

//wake up console and try again:

wakeUpConsole();

if(pszCommand[0] != '\0')

{

Serial.write(pszCommand);

}

Serial.write("\n");

return readFromSerial() > 0;

}

void handleReq()

{

#ifdef AUTHENTICATION

if (!server.authenticate(www_username, www_password)) {

return server.requestAuthentication();

}

#endif

bool respOK;

if(server.hasArg("code") == false)

{

respOK = sendCommandAndReadSerialResponse("");

}

else

{

respOK = sendCommandAndReadSerialResponse(server.arg("code").c_str());

}

handleRoot();

}

void handleJsonOut()

{

#ifdef AUTHENTICATION

if (!server.authenticate(www_username, www_password)) {

return server.requestAuthentication();

}

#endif

if(sendCommandAndReadSerialResponse("pwr") == false)

{

server.send(500, "text/plain", "Failed to get response to 'pwr' command");

return;

}

parsePwrResponse(g_szRecvBuff);

prepareJsonOutput(g_szRecvBuff, sizeof(g_szRecvBuff));

server.send(200, "application/json", g_szRecvBuff);

}

void handleRoot() {

#ifdef AUTHENTICATION

if (!server.authenticate(www_username, www_password)) {

return server.requestAuthentication();

}

#endif

timeClient.update(); //get ntp datetime

unsigned long days = 0, hours = 0, minutes = 0;

unsigned long val = os_getCurrentTimeSec();

days = val / (3600*24);

val -= days * (3600*24);

hours = val / 3600;

val -= hours * 3600;

minutes = val / 60;

val -= minutes*60;

time_t epochTime = timeClient.getEpochTime();

String formattedTime = timeClient.getFormattedTime();

//Get a time structure

struct tm *ptm = gmtime ((time_t *)&epochTime);

int currentMonth = ptm->tm_mon+1;

static char szTmp[9500] = "";

long timezone= GMT / 3600;

snprintf(szTmp, sizeof(szTmp)-1, "<html><b>Pylontech Battery</b><br>Time GMT: %s (%s %d)<br>Uptime: %02d:%02d:%02d.%02d<br><br>free heap: %u<br>Wifi RSSI: %d<BR>Wifi SSID: %s",

formattedTime, "GMT ", timezone,

(int)days, (int)hours, (int)minutes, (int)val,

ESP.getFreeHeap(), WiFi.RSSI(), WiFi.SSID().c_str());

strncat(szTmp, "<BR><a href='/log'>Runtime log</a><HR>", sizeof(szTmp)-1);

strncat(szTmp, "<form action='/req' method='get'>Command:<input type='text' name='code'/><input type='submit'> <a href='/req?code=pwr'>PWR</a> | <a href='/req?code=pwr%201'>Power 1</a> | <a href='/req?code=pwr%202'>Power 2</a> | <a href='/req?code=pwr%203'>Power 3</a> | <a href='/req?code=pwr%204'>Power 4</a> | <a href='/req?code=help'>Help</a> | <a href='/req?code=log'>Event Log</a> | <a href='/req?code=time'>Time</a><br>", sizeof(szTmp)-1);

//strncat(szTmp, "<form action='/req' method='get'>Command:<input type='text' name='code'/><input type='submit'><a href='/req?code=pwr'>Power</a> | <a href='/req?code=help'>Help</a> | <a href='/req?code=log'>Event Log</a> | <a href='/req?code=time'>Time</a><br>", sizeof(szTmp)-1);

strncat(szTmp, "<textarea rows='80' cols='180'>", sizeof(szTmp)-1);

//strncat(szTmp, "<textarea rows='45' cols='180'>", sizeof(szTmp)-1);

strncat(szTmp, g_szRecvBuff, sizeof(szTmp)-1);

strncat(szTmp, "</textarea></form>", sizeof(szTmp)-1);

strncat(szTmp, "</html>", sizeof(szTmp)-1);

//send page

server.send(200, "text/html", szTmp);

}

unsigned long os_getCurrentTimeSec()

{

static unsigned int wrapCnt = 0;

static unsigned long lastVal = 0;

unsigned long currentVal = millis();

if(currentVal < lastVal)

{

wrapCnt++;

}

lastVal = currentVal;

unsigned long seconds = currentVal/1000;

//millis will wrap each 50 days, as we are interested only in seconds, let's keep the wrap counter

return (wrapCnt*4294967) + seconds;

}

void wakeUpConsole()

{

switchBaud(1200);

//byte wakeUpBuff[] = {0x7E, 0x32, 0x30, 0x30, 0x31, 0x34, 0x36, 0x38, 0x32, 0x43, 0x30, 0x30, 0x34, 0x38, 0x35, 0x32, 0x30, 0x46, 0x43, 0x43, 0x33, 0x0D};

//Serial.write(wakeUpBuff, sizeof(wakeUpBuff));

Serial.write("~20014682C0048520FCC3\r");

delay(1000);

byte newLineBuff[] = {0x0E, 0x0A};

switchBaud(115200);

for(int ix=0; ix<10; ix++)

{

Serial.write(newLineBuff, sizeof(newLineBuff));

delay(1000);

if(Serial.available())

{

while(Serial.available())

{

Serial.read();

}

break;

}

}

}

#define MAX_PYLON_BATTERIES 8

struct pylonBattery

{

bool isPresent;

long soc; //Coulomb in %

long voltage; //in mW

long current; //in mA, negative value is discharge

long tempr; //temp of case or BMS?

long cellTempLow;

long cellTempHigh;

long cellVoltLow;

long cellVoltHigh;

char baseState[9]; //Charge | Dischg | Idle

char voltageState[9]; //Normal

char currentState[9]; //Normal

char tempState[9]; //Normal

char time[20]; //2019-06-08 04:00:29

char b_v_st[9]; //Normal (battery voltage?)

char b_t_st[9]; //Normal (battery temperature?)

bool isCharging() const { return strcmp(baseState, "Charge") == 0; }

bool isDischarging() const { return strcmp(baseState, "Dischg") == 0; }

bool isIdle() const { return strcmp(baseState, "Idle") == 0; }

bool isBalancing() const { return strcmp(baseState, "Balance") == 0; }

bool isNormal() const

{

if(isCharging() == false &&

isDischarging() == false &&

isIdle() == false &&

isBalancing() == false)

{

return false; //base state looks wrong!

}

return strcmp(voltageState, "Normal") == 0 &&

strcmp(currentState, "Normal") == 0 &&

strcmp(tempState, "Normal") == 0 &&

strcmp(b_v_st, "Normal") == 0 &&

strcmp(b_t_st, "Normal") == 0 ;

}

};

struct batteryStack

{

int batteryCount;

int soc; //in %, if charging: average SOC, otherwise: lowest SOC

int temp; //in mC, if highest temp is > 15C, this will show the highest temp, otherwise the lowest

long currentDC; //mAh current going in or out of the battery

long avgVoltage; //in mV

char baseState[9]; //Charge | Dischg | Idle | Balance | Alarm!

pylonBattery batts[MAX_PYLON_BATTERIES];

bool isNormal() const

{

for(int ix=0; ix<MAX_PYLON_BATTERIES; ix++)

{

if(batts[ix].isPresent &&

batts[ix].isNormal() == false)

{

return false;

}

}

return true;

}

//in Wh

long getPowerDC() const

{

return (long)(((double)currentDC/1000.0)*((double)avgVoltage/1000.0));

}

// power in Wh in charge

float powerIN() const

{

if (currentDC > 0) {

return (float)(((double)currentDC/1000.0)*((double)avgVoltage/1000.0));

} else {

return (float)(0);

}

}

// power in Wh in discharge

float powerOUT() const

{

if (currentDC < 0) {

return (float)(((double)currentDC/1000.0)*((double)avgVoltage/1000.0)*-1);

} else {

return (float)(0);

}

}

//Wh estimated current on AC side (taking into account Sofar ME3000SP losses)

long getEstPowerAc() const

{

double powerDC = (double)getPowerDC();

if(powerDC == 0)

{

return 0;

}

else if(powerDC < 0)

{

//we are discharging, on AC side we will see less power due to losses

if(powerDC < -1000)

{

return (long)(powerDC*0.94);

}

else if(powerDC < -600)

{

return (long)(powerDC*0.90);

}

else

{

return (long)(powerDC*0.87);

}

}

else

{

//we are charging, on AC side we will have more power due to losses

if(powerDC > 1000)

{

return (long)(powerDC*1.06);

}

else if(powerDC > 600)

{

return (long)(powerDC*1.1);

}

else

{

return (long)(powerDC*1.13);

}

}

}

};

batteryStack g_stack;

long extractInt(const char* pStr, int pos)

{

return atol(pStr+pos);

}

void extractStr(const char* pStr, int pos, char* strOut, int strOutSize)

{

strOut[strOutSize-1] = '\0';

strncpy(strOut, pStr+pos, strOutSize-1);

strOutSize--;

//trim right

while(strOutSize > 0)

{

if(isspace(strOut[strOutSize-1]))

{

strOut[strOutSize-1] = '\0';

}

else

{

break;

}

strOutSize--;

}

}

/* Output has mixed \r and \r\n

pwr

@

Power Volt Curr Tempr Tlow Thigh Vlow Vhigh Base.St Volt.St Curr.St Temp.St Coulomb Time B.V.St B.T.St

1 49735 -1440 22000 19000 19000 3315 3317 Dischg Normal Normal Normal 93% 2019-06-08 04:00:30 Normal Normal

....

8 - - - - - - - Absent - - - - - - -

Command completed successfully

$$

pylon

*/

bool parsePwrResponse(const char* pStr)

{

if(strstr(pStr, "Command completed successfully") == NULL)

{

return false;

}

int chargeCnt = 0;

int dischargeCnt = 0;

int idleCnt = 0;

int alarmCnt = 0;

int socAvg = 0;

int socLow = 0;

int tempHigh = 0;

int tempLow = 0;

memset(&g_stack, 0, sizeof(g_stack));

for(int ix=0; ix<MAX_PYLON_BATTERIES; ix++)

{

char szToFind[32] = "";

snprintf(szToFind, sizeof(szToFind)-1, "\r\r\n%d ", ix+1);

const char* pLineStart = strstr(pStr, szToFind);

if(pLineStart == NULL)

{

return false;

}

pLineStart += 3; //move past \r\r\n

extractStr(pLineStart, 55, g_stack.batts[ix].baseState, sizeof(g_stack.batts[ix].baseState));

if(strcmp(g_stack.batts[ix].baseState, "Absent") == 0)

{

g_stack.batts[ix].isPresent = false;

}

else

{

g_stack.batts[ix].isPresent = true;

extractStr(pLineStart, 64, g_stack.batts[ix].voltageState, sizeof(g_stack.batts[ix].voltageState));

extractStr(pLineStart, 73, g_stack.batts[ix].currentState, sizeof(g_stack.batts[ix].currentState));

extractStr(pLineStart, 82, g_stack.batts[ix].tempState, sizeof(g_stack.batts[ix].tempState));

extractStr(pLineStart, 100, g_stack.batts[ix].time, sizeof(g_stack.batts[ix].time));

extractStr(pLineStart, 121, g_stack.batts[ix].b_v_st, sizeof(g_stack.batts[ix].b_v_st));

extractStr(pLineStart, 130, g_stack.batts[ix].b_t_st, sizeof(g_stack.batts[ix].b_t_st));

g_stack.batts[ix].voltage = extractInt(pLineStart, 6);

g_stack.batts[ix].current = extractInt(pLineStart, 13);

g_stack.batts[ix].tempr = extractInt(pLineStart, 20);

g_stack.batts[ix].cellTempLow = extractInt(pLineStart, 27);

g_stack.batts[ix].cellTempHigh = extractInt(pLineStart, 34);

g_stack.batts[ix].cellVoltLow = extractInt(pLineStart, 41);

g_stack.batts[ix].cellVoltHigh = extractInt(pLineStart, 48);

g_stack.batts[ix].soc = extractInt(pLineStart, 91);

//////////////////////////////// Post-process ////////////////////////

g_stack.batteryCount++;

g_stack.currentDC += g_stack.batts[ix].current;

g_stack.avgVoltage += g_stack.batts[ix].voltage;

socAvg += g_stack.batts[ix].soc;

if(g_stack.batts[ix].isNormal() == false){ alarmCnt++; }

else if(g_stack.batts[ix].isCharging()){chargeCnt++;}

else if(g_stack.batts[ix].isDischarging()){dischargeCnt++;}

else if(g_stack.batts[ix].isIdle()){idleCnt++;}

else{ alarmCnt++; } //should not really happen!

if(g_stack.batteryCount == 1)

{

socLow = g_stack.batts[ix].soc;

tempLow = g_stack.batts[ix].cellTempLow;

tempHigh = g_stack.batts[ix].cellTempHigh;

}

else

{

if(socLow > g_stack.batts[ix].soc){socLow = g_stack.batts[ix].soc;}

if(tempHigh < g_stack.batts[ix].cellTempHigh){tempHigh = g_stack.batts[ix].cellTempHigh;}

if(tempLow > g_stack.batts[ix].cellTempLow){tempLow = g_stack.batts[ix].cellTempLow;}

}

}

}

//now update stack state:

g_stack.avgVoltage /= g_stack.batteryCount;

g_stack.soc = socLow;

if(tempHigh > 15000) //15C

{

g_stack.temp = tempHigh; //in the summer we highlight the warmest cell

}

else

{

g_stack.temp = tempLow; //in the winter we focus on coldest cell

}

if(alarmCnt > 0)

{

strcpy(g_stack.baseState, "Alarm!");

}

else if(chargeCnt == g_stack.batteryCount)

{

strcpy(g_stack.baseState, "Charge");

g_stack.soc = (int)(socAvg / g_stack.batteryCount);

}

else if(dischargeCnt == g_stack.batteryCount)

{

strcpy(g_stack.baseState, "Dischg");

}

else if(idleCnt == g_stack.batteryCount)

{

strcpy(g_stack.baseState, "Idle");

}

else

{

strcpy(g_stack.baseState, "Balance");

}

return true;

}

void prepareJsonOutput(char* pBuff, int buffSize)

{

memset(pBuff, 0, buffSize);

snprintf(pBuff, buffSize-1, "{\"soc\": %d, \"temp\": %d, \"currentDC\": %ld, \"avgVoltage\": %ld, \"baseState\": \"%s\", \"batteryCount\": %d, \"powerDC\": %ld, \"estPowerAC\": %ld, \"isNormal\": %s}", g_stack.soc,

g_stack.temp,

g_stack.currentDC,

g_stack.avgVoltage,

g_stack.baseState,

g_stack.batteryCount,

g_stack.getPowerDC(),

g_stack.getEstPowerAc(),

g_stack.isNormal() ? "true" : "false");

}

void loop() {

#ifdef ENABLE_MQTT

mqttLoop();

#endif

ArduinoOTA.handle();

server.handleClient();

//if there are bytes availbe on serial here - it's unexpected

//when we send a command to battery, we read whole response

//if we get anything here anyways - we will log it

int bytesAv = Serial.available();

if(bytesAv > 0)

{

if(bytesAv > 63)

{

bytesAv = 63;

}

char buff[64+4] = "RCV:";

if(Serial.readBytes(buff+4, bytesAv) > 0)

{

digitalWrite(LED_BUILTIN, LOW);

delay(5);

digitalWrite(LED_BUILTIN, HIGH);//high is off

Log(buff);

}

}

}

#ifdef ENABLE_MQTT

#define ABS_DIFF(a, b) (a > b ? a-b : b-a)

void mqtt_publish_f(const char* topic, float newValue, float oldValue, float minDiff, bool force)

{

char szTmp[16] = "";

snprintf(szTmp, 15, "%.2f", newValue);

if(force || ABS_DIFF(newValue, oldValue) > minDiff)

{

mqttClient.publish(topic, szTmp, false);

}

}

void mqtt_publish_i(const char* topic, int newValue, int oldValue, int minDiff, bool force)

{

char szTmp[16] = "";

snprintf(szTmp, 15, "%d", newValue);

if(force || ABS_DIFF(newValue, oldValue) > minDiff)

{

mqttClient.publish(topic, szTmp, false);

}

}

void mqtt_publish_s(const char* topic, const char* newValue, const char* oldValue, bool force)

{

if(force || strcmp(newValue, oldValue) != 0)

{

mqttClient.publish(topic, newValue, false);

}

}

void pushBatteryDataToMqtt(const batteryStack& lastSentData, bool forceUpdate /* if true - we will send all data regardless if it's the same */)

{

mqtt_publish_f(MQTT_TOPIC_ROOT "soc", g_stack.soc, lastSentData.soc, 0, forceUpdate);

mqtt_publish_f(MQTT_TOPIC_ROOT "temp", (float)g_stack.temp/1000.0, (float)lastSentData.temp/1000.0, 0.1, forceUpdate);

mqtt_publish_i(MQTT_TOPIC_ROOT "currentDC", g_stack.currentDC, lastSentData.currentDC, 1, forceUpdate);

mqtt_publish_i(MQTT_TOPIC_ROOT "estPowerAC", g_stack.getEstPowerAc(), lastSentData.getEstPowerAc(), 10, forceUpdate);

mqtt_publish_i(MQTT_TOPIC_ROOT "battery_count",g_stack.batteryCount, lastSentData.batteryCount, 0, forceUpdate);

mqtt_publish_s(MQTT_TOPIC_ROOT "base_state", g_stack.baseState, lastSentData.baseState , forceUpdate);

mqtt_publish_i(MQTT_TOPIC_ROOT "is_normal", g_stack.isNormal() ? 1:0, lastSentData.isNormal() ? 1:0, 0, forceUpdate);

mqtt_publish_i(MQTT_TOPIC_ROOT "getPowerDC", g_stack.getPowerDC(), lastSentData.getPowerDC(), 1, forceUpdate);

mqtt_publish_i(MQTT_TOPIC_ROOT "powerIN", g_stack.powerIN(), lastSentData.powerIN(), 1, forceUpdate);

mqtt_publish_i(MQTT_TOPIC_ROOT "powerOUT", g_stack.powerOUT(), lastSentData.powerOUT(), 1, forceUpdate);

// publishing details

for (int ix = 0; ix < g_stack.batteryCount; ix++) {

char ixBuff[50];

String ixBattStr = MQTT_TOPIC_ROOT + String(ix) + "/voltage";

ixBattStr.toCharArray(ixBuff, 50);

mqtt_publish_f(ixBuff, g_stack.batts[ix].voltage / 1000.0, lastSentData.batts[ix].voltage / 1000.0, 0, forceUpdate);

ixBattStr = MQTT_TOPIC_ROOT + String(ix) + "/current";

ixBattStr.toCharArray(ixBuff, 50);

mqtt_publish_f(ixBuff, g_stack.batts[ix].current / 1000.0, lastSentData.batts[ix].current / 1000.0, 0, forceUpdate);

ixBattStr = MQTT_TOPIC_ROOT + String(ix) + "/soc";

ixBattStr.toCharArray(ixBuff, 50);

mqtt_publish_i(ixBuff, g_stack.batts[ix].soc, lastSentData.batts[ix].soc, 0, forceUpdate);

ixBattStr = MQTT_TOPIC_ROOT + String(ix) + "/charging";

ixBattStr.toCharArray(ixBuff, 50);

mqtt_publish_i(ixBuff, g_stack.batts[ix].isCharging()?1:0, lastSentData.batts[ix].isCharging()?1:0, 0, forceUpdate);

ixBattStr = MQTT_TOPIC_ROOT + String(ix) + "/discharging";

ixBattStr.toCharArray(ixBuff, 50);

mqtt_publish_i(ixBuff, g_stack.batts[ix].isDischarging()?1:0, lastSentData.batts[ix].isDischarging()?1:0, 0, forceUpdate);

ixBattStr = MQTT_TOPIC_ROOT + String(ix) + "/idle";

ixBattStr.toCharArray(ixBuff, 50);

mqtt_publish_i(ixBuff, g_stack.batts[ix].isIdle()?1:0, lastSentData.batts[ix].isIdle()?1:0, 0, forceUpdate);

ixBattStr = MQTT_TOPIC_ROOT + String(ix) + "/state";

ixBattStr.toCharArray(ixBuff, 50);

mqtt_publish_s(ixBuff, g_stack.batts[ix].isIdle()?"Idle":g_stack.batts[ix].isCharging()?"Charging":g_stack.batts[ix].isDischarging()?"Discharging":"", lastSentData.batts[ix].isIdle()?"Idle":lastSentData.batts[ix].isCharging()?"Charging":lastSentData.batts[ix].isDischarging()?"Discharging":"", forceUpdate);

ixBattStr = MQTT_TOPIC_ROOT + String(ix) + "/temp";

ixBattStr.toCharArray(ixBuff, 50);

mqtt_publish_f(ixBuff, (float)g_stack.batts[ix].tempr/1000.0, (float)lastSentData.batts[ix].tempr/1000.0, 0.1, forceUpdate);

}

}

void mqttLoop()

{

//if we have problems with connecting to mqtt server, we will attempt to re-estabish connection each 1minute (not more than that)

static unsigned long g_lastConnectionAttempt = 0;

//first: let's make sure we are connected to mqtt

const char* topicLastWill = MQTT_TOPIC_ROOT "availability";

if (!mqttClient.connected() && (g_lastConnectionAttempt == 0 || os_getCurrentTimeSec() - g_lastConnectionAttempt > 60)) {

if(mqttClient.connect(WIFI_HOSTNAME, MQTT_USER, MQTT_PASSWORD, topicLastWill, 1, true, "offline"))

{

Log("Connected to MQTT server: " MQTT_SERVER);

mqttClient.publish(topicLastWill, "online", true);

}

else

{

Log("Failed to connect to MQTT server.");

}

g_lastConnectionAttempt = os_getCurrentTimeSec();

}

//next: read data from battery and send via MQTT (but only once per MQTT_PUSH_FREQ_SEC seconds)

static unsigned long g_lastDataSent = 0;

if(mqttClient.connected() &&

os_getCurrentTimeSec() - g_lastDataSent > MQTT_PUSH_FREQ_SEC &&

sendCommandAndReadSerialResponse("pwr") == true)

{

static batteryStack lastSentData; //this is the last state we sent to MQTT, used to prevent sending the same data over and over again

static unsigned int callCnt = 0;

parsePwrResponse(g_szRecvBuff);

bool forceUpdate = (callCnt % 20 == 0); //push all the data every 20th call

pushBatteryDataToMqtt(lastSentData, forceUpdate);

callCnt++;

g_lastDataSent = os_getCurrentTimeSec();

memcpy(&lastSentData, &g_stack, sizeof(batteryStack));

}

mqttClient.loop();

}

#endif //ENABLE_MQTT

![]()

Immer wieder werde ich angesprochen, mir fehlerbehaftete, kabellose Staubsauggeräte anzusehen. Dabei sind die modernen Geräte nach dem Zyklon Prinzip am häufigsten vertreten. Meist sind es die Akkus, deren BMS (Batterie-Management-System) dem Akku den „Garaus“ macht, indem der im BMS verbaute Microcontroller ein „disabled“ Flag setzt und den Akku unbrauchbar macht. Der Grund dafür ist meist ein defekt einer oder mehrerer Zellen. Genauer gesagt ist es die Balance der Zellen, die nicht mehr gegeben ist oder erreicht wird. Bei vielen Akkusystemen moderner kabelloser Geräte kommen Lithium-Ionen Zellen der Baugröße 18650 zum Einsatz. (zylindrische Zellen mit 18mm Durchmesser und 65mm Länge, einer Nominalspannung von 3.7V und einer Kapazität von durchschnittlich zwei Ah) Ein defekter oder ein, durch das BMS abgeschalteter Akku, lässt sich dann nicht mehr Laden, der Handstaubsauger schaltet nicht mehr ein, wenn der der Trigger gedrückt wird und es gibt je nach Bauart und Modell Blinksignale der im Akku verbauten Leuchtdioden. Zu diesen Fehlerbildern gibt es einige Ansätze, erfolgreiche Reparaturen durchzuführen. Zum einen können aufgrund des Alters des Gerätes Zellen defekt sein, die dann eine viel zu geringe oder gar keine Zellspannung mehr abgeben. Hier ist ein Tausch der einzelnen, betroffenen Zellen dann möglich – wenn auch nicht sinnvoll. Man kann natürlich auch alle Zellen erneuern – so man sich die Arbeit und den Umgang mit dem Punktschweißgerät und dem Nickelband zutraut. Ich hatte aber auch schon einige Geräte am Tisch, dessen Akkus auch keine Ausgangsspannung mehr freischalteten, obwohl die einzelnen Zellen und deren Leerlaufspannung absolut in Ordnung und die Balance untereinander gegeben war. Der einfachste Lösungsansatz war dabei eine genauere Untersuchung der BMS Platine. Ein einfacher Reset des verbauten Microcontrollers erweckte den Akku schon häufig wieder zum Leben. (Hier ist natürlich vorausgesetzt, dass man am Board ein wenig Reverse Engineering betreibt und sich zumindest die Type des Microcontrollers und dessen Beschaltung herauszeichnet) Bei Recherchen im Netz bin ich sogar auf ein GitHub Projekt gestoßen, bei dem jemand eine eigene Firmware für das BMS Board einiger Dyson Akkus entwickelt hat.

Wie im Titel des Beitrags beschrieben, muss es aber nicht immer an einem defekten Akku liegen, dass der kleine Zyklon nicht mehr tobt. In diesem Fall hat sich folgendes Verhalten gezeigt:

Beim Betätigen des Triggers blinkt die LED am Dyson DC34 und der Motor dreht nicht. Steckt man das Ladegerät an den Akku des Saugers an, so leuchtet die LED am Netzteil und es sieht alles nach einem, wie in der Bedienungsleitung beschriebenen Ladevorgang aus.

Soweit so gut. Doch schon nach einigen Minuten erlischt die LED am Ladegerät und man bekommt signalisiert, dass der Akku vollgeladen ist. Dem ist aber nicht so. Wenn der Trigger betätigt wird, so passiert nichts außer, dass die LED am Dyson zu blinken beginnt. Der Motor bleibt still. Also war mein erster Verdacht – wie so oft – der Akku ist defekt. Also habe ich zuerst einmal den Akku demontiert und die Spannungen der 18650er Zellen gemessen. Die waren jedoch alle ok – also einem Bereich um die 3.5V und vor allem gab es auch unter den Zellen keine großen Abweichungen. Sie waren somit auch gut balanciert, aber eben leer. Im nächsten Schritt habe ich dann das BMS Board genauer betrachtet und den darauf befindlichen Mikrocontroller resettet. Ein erneuter Ladeversuch brachte aber keine Änderungen und LED am Ladegerät erlosch wieder nach einigen Minuten.

So war der nächste Schritt, den Akku mit einem Labornetzteil zu laden und dann messen wie sich das BMS und die Zellen verhalten. Das Modell DC34 ist eines der „älteren“ Geräte. Hier wurden auf der DC Seite noch zwei Spannungen benötigt. 16.75V DC und 24.35V DC werden über den dreipoligen Ladestecker geliefert. Da der Akku ja schon geöffnet war, war es ein Leichtes, die beiden Spannungen anzulegen. Und siehe da, das Laden der Zellen klappte. Nach einigen Minuten am Labornetzteil hatte der Dyson Akku wieder genug Energie um den Sauger zu betreiben. Somit konnte ich den Akku als Defekt ausschließen.

Der nächste Ansatz war nun, das Ladegerät zu untersuchen. Und um das Ergebnis vorweg zu nehmen – genau das war das Problem. Um hier die Ursache zu finden, entschloss ich mich, das Ladegerät zu öffnen. Aufgrund der Nachhaltigkeit der heutigen Konsumentenprodukte ist das Teil ganz einfach zu öffnen – lediglich zwei Kreuzschlitzschrauben halten die Gehäuseschalen zusammen und nach dem Lösen dieser, fallen die Teile einfach auseinander und die Platine liegt auf dem Tisch… – schön wär´s. Leider ist kein Hersteller daran interessiert, dass seine defekten Teile einfach zu reparieren sind. So ist das Gehäuse auch nicht verschraubt. Denn Schrauben sind ja auch teuer. Die Kunststoffteile sind natürlich verschweißt bzw. verklebt und nur mit einer Trennscheibe am Dremel zu lösen. Gesagt – getan.

Nach dem Öffnen und Freilegen der Netzteilplatine habe ich die DC-Ausgänge mit Lasten, die der aufgedruckten Nominalleistung entsprechen, belastet und gleichzeitig die Spannungen gemessen. Diese fallen unter Last um ein paar Millivolt ab, aber sind zu Anfang auch vorhanden. Dann passierte aber folgendes: Nach ein paar Minuten Betrieb fielen die Spannungen auf 0V ab und die LED leuchtete nicht mehr. Aha! Also kurz von der Netzspannung getrennt und wieder eingesteckt. Doch die LED blieb dunkel und es gab keine Ausgangsspannung. Erst nach einigen Minuten ohne AC-Versorgung fuhr das „Schaltnetzteil“ wieder hoch. Unter Last ließ sich das Verhalten immer nachvollziehen. Zwei bis fünf Minuten unter Last und das Netzteil schaltet ab. Bei einem Versuch ohne Ausgangsbelastung passierte lange nichts und die Spannungen standen stabil. Erst geschätzte dreißig Minuten später war wieder Ende. Nach einer genaueren Untersuchung ist mir dann aufgefallen, dass die primäre Ansteuerung des Wandlers auf einmal nicht mehr vorhanden war. Der Enable/Undervoltage Pin des Controller IC wurde aber im Ausschaltmoment über den Optokoppler Transistor nicht aktiviert und trotzdem war Schluss.

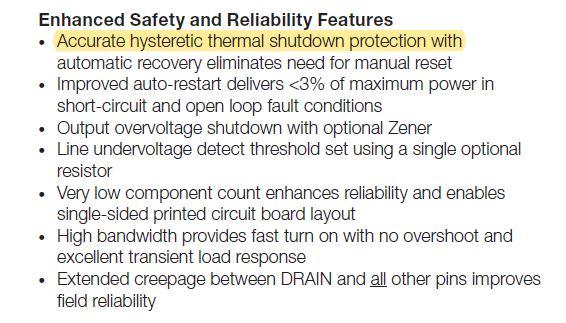

Ein kurzes Berühren des Controller ICs mit dem Finger und das darauffolgende Wahrnehmen von unangenehmer Hitze und Schmerz eröffnete mir eine neue Fehlerursache. Das Teil wird thermisch zu heiß und es könnte ja eine „thermal-Protection“ geben. Bingo. Bei dem Controller IC handelt es sich um einen TNY278PN der TinySwitch Family von „power integrations“, einem IC der den Leistungs Mosfet und die Ansteuerelektronik (den PWM Generator) in einem Chip vereint hat. Und sieht man sich das Datenblatt an, dann ist folgendes zu lesen:

Somit hat es etwas mit der Erwärmung des IC´s, bzw. dessen thermischer Belastung zu tun, die sich anscheinend nicht mehr im Sollbereich bewegt. Glücklicherweise schaltet der Chip durch seine eingebaute Sicherheitstechnik ab und nicht die Sicherung, die auslöst, wenn der Mosfet stirbt und dauerhaft niederohmig wird. Das Abschalten des Controller ICs auch bei Nichtbelastung war ein weiteres Indiz, dass der Chip nicht mehr in Ordnung ist. Also habe ich den IC erneuert und das Board wieder in Betrieb genommen. Die LED und die Ausgangsspannungen waren sofort wieder da. Nach 20 Minuten Dauerbetrieb mit angeschlossenen Lastwiderständen war immer noch alles OK. Auch die Temperatur des Controller IC war durchaus im erträglichen Bereich.

Also konnte ich davon ausgehen, dass das Ladegerät wieder ok war. Vor dem Verkleben der Gehäuseschalen bekam ein Gehäuseteil noch ein Tuning in Form von vier Lüftungslöchern. So gibt es zumindest die Möglichkeit, die thermische Abwärme im Netzteil abzuführen.

![]()

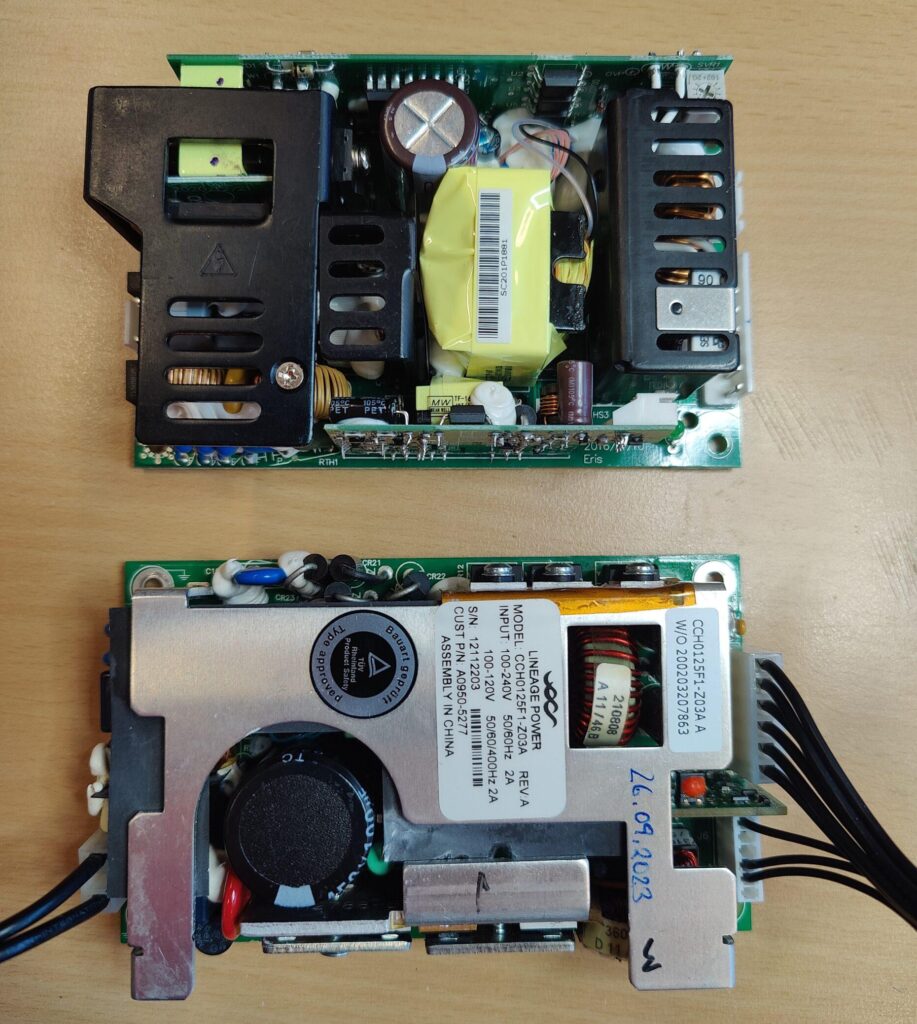

In einem alten Beitrag aus dem Jahr 2019 habe ich über Oszilloskope des Herstellers Keysight und deren Problem mit einem plötzlichen Ausfall berichtet. (siehe Link). Es ging damals darum, dass die Oszilloskope plötzlich ihren Dienst verweigerten – manchmal auch mit einem Knall und anschließendem Geruch nach „Strom“. Oder es passierte einfach gar nichts nach dem Einschalten. Der Grund dafür war und ist immer wieder der Ausfall des verbauten 12VDC Netzteils CCH0123F1-Z03A. Das Oszilloskop ist so konstruiert, dass das Netzteil bei ausgeschaltetem „Hauptschalter“ des Oszilloskops trotzdem am Netz hängt und im Standby-Modus betrieben wird. Der an der Frontseite des Gerätes befindliche Druckschalter schaltet das Netzteil dann in den PowerON Modus und die 12V Leistung ein. Wenn die Geräte in den Labors permanent an bestromten Steckdosen hängen, verwundert es auch nicht, dass die Geräte schneller altern, als die guten alten Kisten mit den Kathodenstrahlröhren. Die Teile, die der permanenten Stromversorgung durch thermische Dauerlast zu Opfer fallen, habe ich, sowie auch den Reparaturaufwand im damaligen Beitrag dargestellt. Von Seiten der Vertriebsfirmen ist auch ein Nachbestellen oder eine Ersatzlieferung von neuen Netzteilen nicht vorgesehen oder gewünscht. Wenn die Geräte innerhalb der Garantie- Gewährleistungszeit ausfallen sollten, ist der Austausch durch den Hersteller kein Problem. Fallen die Geräte aber erst aus, wenn sie schon ein paar Jahre im Labor oder der Werkstatt verweilen (dabei spielt es aber keine Rolle ob sie jeden Tag in Betrieb sind, oder eben nur angeschlossen und ausgeschaltet herumstehen), so läuft ein üblicher Reparatur- Serviceprozess beim Hersteller. Da sind dann auch die ordentlichen Tarife für den Service von Messtechnik zu bezahlen.

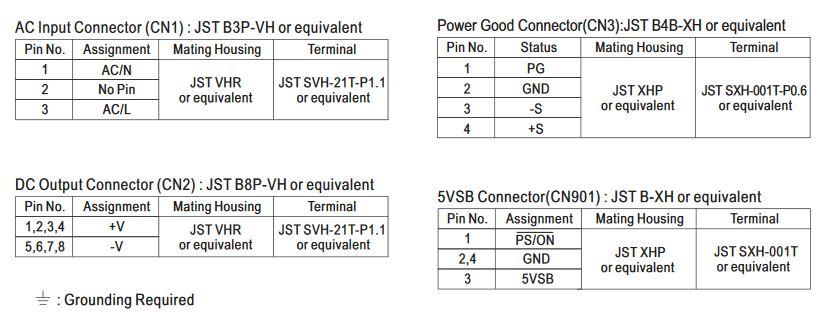

Die Netzteile sind, wie im alten Bericht beschrieben, recht gut zu reparieren. Allerdings ist die Reparatur auch ziemlich zeitaufwendig. Schneller geht es natürlich, wenn ein neues Netzteil eingebaut wird. Die Vertriebsfirmen der Keysight Oszilloskope bieten leider keinen Ersatzteilsupport an und einen direkten Lieferanten des original verbauten Lineage Power Netzteils habe nicht finden können. Es gibt aber auch eine andere Alternative: Im Forum des EEV-Blogs haben einige User alternative Netzteile gefunden, die in die DSO-X Oszilloskope passen. Ein passendes Modell ist das RPSG-160-12 von Meanwell. Es handelt sich dabei um ein 12V 160W Powersupply. Die Bezeichnung „G“ in RPSG deutet darauf hin, dass auch ein 5V Standby-Supply vorhanden ist. Und genau diese Funktion benötigt auch das DSO-X. Denn wie schon zuvor beschrieben, ist der Frontschalter am Oszi nicht dazu gedacht, die Primärseite der Netzversorgung zu trennen, sondern lediglich eine Leitung am DC-Niedervoltstecker gegen Masse zu schalten. Diese Leitung steuert im Netzteil den „PowerON-Pin“.

Mechanisch passt das Meanwell beinahe auf die Montagehalterungen des DSO-X. „Beinahe“ bedeutet, dass der Abstand der Befestigungslöcher der Längsseite am Powersupply um etwa einen Millimeter weiter auseinander liegt, als die Befestigungsbolzen am Chassis des Oszilloskops. Das lässt sich aber mit einer kleinen Rundfeile oder einem 4mm Bohrer schnell anpassen. Jetzt kann das Meanwell Powersupply mit den originalen Torx Schrauben am Oszi Chassis befestigt werden. Die Steckverbindung für die AC-Versorgung von der OSZI-Platine zum Netzteil kann direkt vom alten Netzteil übernommen werden.

Die 12V Spannungsversogung am CN2 des Netzteils liegt an den Pins 1,2,3,4 (+12V) und 5,6,7,8 (GND) an. Die Verbindungsleitung zum Oszi ins entsprechend anzupassen.

Im Bild unten sind die Pins der Steckerleiste am Oszi beschriftet dargestellt.

Ich habe die Drähte passend umgepinnt und den Stecker wie unten dargestellt mit dem Powersupply verbunden.

Die Hauptenergieversorgung zum Oszilloskop ist jetzt hergestellt. Es fehlt nur noch die „Einschaltleitung“ (PowerOn). Hierzu habe ich den 7. Pin (GND) und den 9.Pin(Switch) aus dem alten Stecker gelöst und direkt auf dem Standby Board des Netzteils angelötet. Der Draht am untersten Pin des Standby Boards ist das Signal „PowerOn“ und der darüber ist GND. Somit kann das Netzteil mit dem frontseitigen Einschalter am Oszilloskop hochgefahren werden.

Die Hauptenergieversorgung zum Oszilloskop ist jetzt hergestellt. Es fehlt nur noch die „Einschaltleitung“ (PowerOn). Hierzu habe ich den 7. Pin (GND) und den 9.Pin(Switch) aus dem alten Stecker gelöst und direkt auf dem Standby Board des Netzteils angelötet. Der Draht am untersten Pin des Standby Boards ist das Signal „PowerOn“ und der darüber ist GND. Somit kann das Netzteil mit dem frontseitigen Einschalter am Oszilloskop hochgefahren werden.

Nach einem kurzen Funktionstest und Überprüfen der Spannung (kann ggf. auch an dem Trimmpoti am Netzteil korrigiert werden) ist der Umbau abgeschlossen und der Zusammenbau kann wieder erfolgen.

![]()

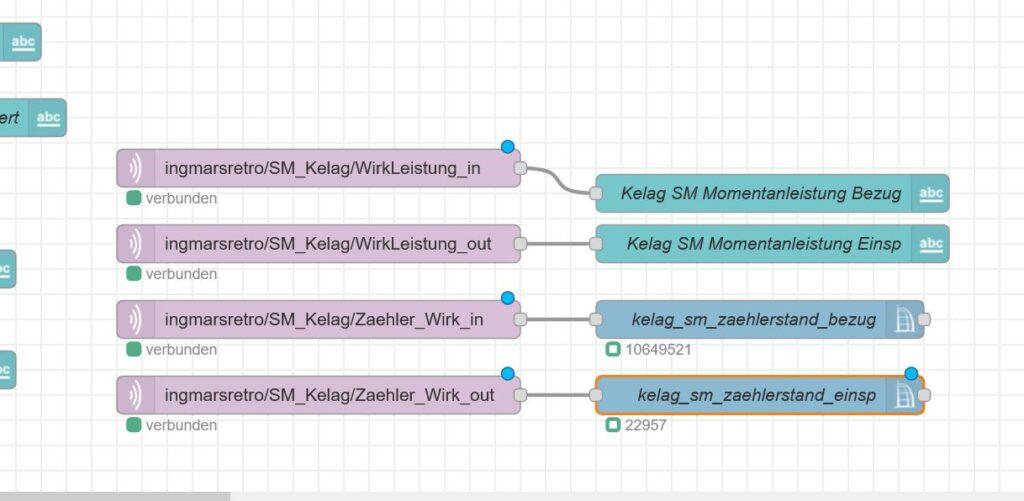

So nach und nach bringe ich viele meiner Smarthome Komponenten auf einen gemeinsamen Standard. Dabei habe ich mich entschieden, sämtliche Geräte über einen NodeRed Server zusammen zu führen. Auch das HomeMatic System kommuniziert mit NodeRed. Hier übergebe ich unter anderen auch die Messwerte des EVU-Zählers (bei mir ist ein Siemens IM350 Smartmeter verbaut) an die HomeMatic CCU. Dies geschieht wie schon einem früheren Beitrag erwähnt, über die LED-Impulsschnittstelle (1000 Impulse/kWh). Hierzu wird einfach ein Fototransistor über der LED am Zähler angebracht, der die Blinkimpulse der LED erkennt und in der Zählersensor-Sendeeinheit HM-ES-TX-WM in die Momentanleistung umrechnet und über die Zeit integriert und die Daten dann an die CCU weitersendet. Das funktioniert an sich ganz gut. Nur die Aktualisierungsrate (im Minutenbereich) ist mir zu lange. Auch scheint der Fototransistor immer wieder auf das Streulicht der benachbarten LED (diese zeigt die Blindleistung in 1000 Impulse/kvarh an) zu reagieren. So entstehen Abweichungen zwischen der Zählung über den HomeMatic Sensor und den direkt am Zähler abgelesenen Werten.

Das geht auf jeden Fall genauer. Wenn man sich den IM350 Smartmeter Zähler im Detail ansieht, bzw. das Manual durchliest, so stellt man schnell fest, dass er eine sog. „Kundenschnittstelle“ besitzt. Diese Kundenschnittstelle stellt einige Messdaten über eine galvanisch getrennte Datenleitung im Sekundentakt zur Verfügung. Dazu gehören unter anderen die momentane Wirkleistung in beiden Richtungen, sowie die Zählerstände von Wirk- und Blindleistung in Bezugs- und Einspeiserichtung. Also perfekte Ausgangbedingungen, um den HomeMatic Zählersensor durch eine eigene Konstruktion zu ersetzen. Nach ein wenig Internetrecherche habe ich schnell erkannt, dass ich nicht der Einzige bin, der sich mit genau dieser Thematik beschäftigt. Die Daten der Kundenschnittstelle purzeln nach Anforderung über eine Daten-Request Leitung mit einer Geschwindigkeit von 115kbaud heraus. Sie sind allerdings verschlüsselt, und nicht direkt lesbar. Um den 16 Byte langen Entschlüsselung Key zu erhalten, muss der Energieversorger konsultiert werden. Der Schlüssel ist an die Seriennummer des Smartmeters gebunden und für jedes Smartmeter individuell. Nach einigem Telefonieren mit meinen Kärntner Energieversorger wurde mir der Key-Code per Mail zugesandt. Im nächsten Schritt testete ich mit einem USB-UART Adapter an einem PC, ob bei korrekter Beschaltung der Schnittstelle auch wirklich Daten aus dem Zähler herauskommen. Dazu habe ich einen RJ11 Stecker auf ein geeignetes 6pol. Kabel gekrimpt und das offene Ende des Kabels entsprechend des Datenblattes des Zählers beschaltet. Dazu ist nicht besonders viel notwendig. Eine 5V Versorgung muss die Schnittstelle aktivieren, ebenso muss auch die Data Request Leitung an 5V geschaltet werden und schon stehen an der Data Out Leitung die Datenpakete an. Es funktioniert übrigens auch mit einer 3V3 Versorgung. Mit einem Terminalprogramm am PC (ich verwende meist putty oder hterm) kann man die verschlüsselten Daten visualisieren.

Das geht auf jeden Fall genauer. Wenn man sich den IM350 Smartmeter Zähler im Detail ansieht, bzw. das Manual durchliest, so stellt man schnell fest, dass er eine sog. „Kundenschnittstelle“ besitzt. Diese Kundenschnittstelle stellt einige Messdaten über eine galvanisch getrennte Datenleitung im Sekundentakt zur Verfügung. Dazu gehören unter anderen die momentane Wirkleistung in beiden Richtungen, sowie die Zählerstände von Wirk- und Blindleistung in Bezugs- und Einspeiserichtung. Also perfekte Ausgangbedingungen, um den HomeMatic Zählersensor durch eine eigene Konstruktion zu ersetzen. Nach ein wenig Internetrecherche habe ich schnell erkannt, dass ich nicht der Einzige bin, der sich mit genau dieser Thematik beschäftigt. Die Daten der Kundenschnittstelle purzeln nach Anforderung über eine Daten-Request Leitung mit einer Geschwindigkeit von 115kbaud heraus. Sie sind allerdings verschlüsselt, und nicht direkt lesbar. Um den 16 Byte langen Entschlüsselung Key zu erhalten, muss der Energieversorger konsultiert werden. Der Schlüssel ist an die Seriennummer des Smartmeters gebunden und für jedes Smartmeter individuell. Nach einigem Telefonieren mit meinen Kärntner Energieversorger wurde mir der Key-Code per Mail zugesandt. Im nächsten Schritt testete ich mit einem USB-UART Adapter an einem PC, ob bei korrekter Beschaltung der Schnittstelle auch wirklich Daten aus dem Zähler herauskommen. Dazu habe ich einen RJ11 Stecker auf ein geeignetes 6pol. Kabel gekrimpt und das offene Ende des Kabels entsprechend des Datenblattes des Zählers beschaltet. Dazu ist nicht besonders viel notwendig. Eine 5V Versorgung muss die Schnittstelle aktivieren, ebenso muss auch die Data Request Leitung an 5V geschaltet werden und schon stehen an der Data Out Leitung die Datenpakete an. Es funktioniert übrigens auch mit einer 3V3 Versorgung. Mit einem Terminalprogramm am PC (ich verwende meist putty oder hterm) kann man die verschlüsselten Daten visualisieren.

Jetzt ging es daran, sich zu überlegen, wie die Daten entschlüsselt und aufbereitet werden. Hierzu findet man mit Netz zwei Ansätze:

* über einen RaspberryPi, mit einer Python-Umgebung und einem Python Skript. Die Skripten übernehmen hier den Empfang und die Entschlüsselung der Daten und stellen sie dann auf unterschiedliche Weise zur weiteren Verarbeitung zur Verfügung

* über einen ESP32. Der ESP ist ebenfalls in der Lage eine 128Bit AES Verschlüsselung zu dekodieren und hat noch reichlich Ressourcen um die Daten aufzubereiten und über WiFi zu versenden. Außerdem ist ein ESP für wenig Geld in ausreichender Stückzahl verfügbar. Also habe ich mich für diese Lösung entschieden. Dazu gibt es auf GitHub ein open source Projekt vom User https://github.com/Andre-Schuiki/esphome_im350 in dem er einen ESP32 IM350 Decoder als Basis für eigene Projekte zur Verfügung stellt. Mit seinen Sourcen erhält man einen Decoder der die Zählerdaten im Sekundentakt ausliest und über die USB UART Programmierschnittstelle und auch via Telnet über WiFi ausgibt. Dieses Sourcen habe ich als Basis verwendet.

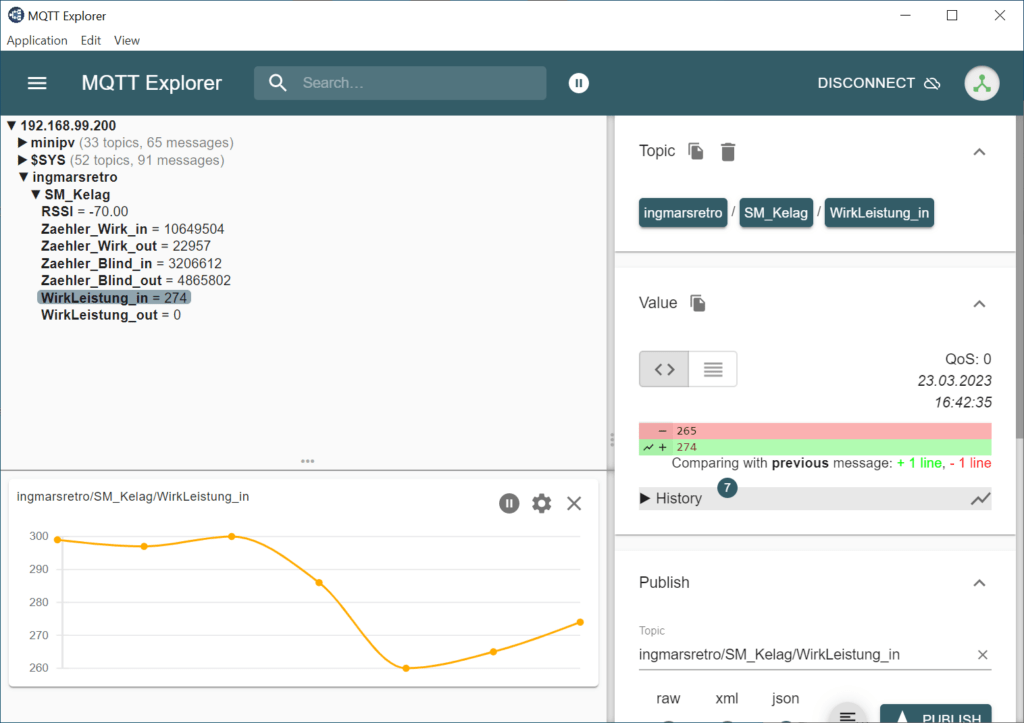

Mein Ziel ist es, die aus dem Smartmeter gewonnenen Daten in MQTT Messages zu verpacken und an meinen MQTT Broker zu senden. Ab da ist es dann ein Einfaches, sie in NodeRed und die HomeMatic CCU zu bekommen und dort zu speichern. Also habe ich den Code angepasst. Dazu wurde die Wifi Verbindung zum Router auf eine statische IP gesetzt. (sind in settings.h zu definieren). Die ausgelesenen Messwerte, sowie die RSSI der WiFi Verbindung, werden jetzt über MQTT Topics zur Verfügung gestellt. (die IP-Adresse zum Broker ist auch in settings.h zu definieren). Wenn man den Code jetzt kompiliert und auf den ESP jagt, dann sollte er sich in das jeweilige Netzwerk einbuchen. Solange der ESP noch auf einem PC-hängt, kann man über die Programmierschnittstelle und ein Terminal auch gleich überprüfen was er tut. Verbindet man jetzt den RJ11 Stecker mit der Kundenschnittstelle des Zählers, dann solle im Display des Zählers im Sekundentakt das Dreieck über der Beschriftung „KU“ blinken. Passiert das, dann sollten auch schon im Terminal die Messwerte stehen (vorausgesetzt man hat den KEY vom EVU nicht vergessen in secrets.h einzugeben). Klappt auch das, dann stellt ein Blick auf den MQTT-Broker (mit z. Bsp.: MQTT-Explorer) sicher, dass die Messages auch ankommen. Jetzt kann der ESP vom PC entfernt werden.

Ich habe eine sehr einfache Lösung gewählt und des ESP auf einer Lochrasterplatine befestigt. Das 6polige Kabel zum Smartmeter dort angelötet. Auf der Lochrasterplatte finden dann noch die Pull-Up Widerstände und ein NPN Transistor (BC547 etc.) zum Invertieren der Datenpulse Platz. Die Platine habe ich in einem kleinen Kunststoffkästchen untergebracht, dass jetzt lediglich mit einem Kabel an der Kundenschnittstelle und mit einem USB Kabel an einem USB Steckernetzteil angeschlossen ist.

Ich habe eine sehr einfache Lösung gewählt und des ESP auf einer Lochrasterplatine befestigt. Das 6polige Kabel zum Smartmeter dort angelötet. Auf der Lochrasterplatte finden dann noch die Pull-Up Widerstände und ein NPN Transistor (BC547 etc.) zum Invertieren der Datenpulse Platz. Die Platine habe ich in einem kleinen Kunststoffkästchen untergebracht, dass jetzt lediglich mit einem Kabel an der Kundenschnittstelle und mit einem USB Kabel an einem USB Steckernetzteil angeschlossen ist.

Der fertige Aufbau sieht dann (bzw. zurzeit) so aus. Die Daten landen im MQTT Broker und NodeRed visualisiert sie und schickt sie auch zur HomeMatic CCU.

wenn jemand an den angepassten Skripten interessiert ist, kann ich die gerne zusenden. Betreffend einer Veröffentlichung auf GitHub muss ich mich erst informieren welche Lizenzbedingungen betreffend des ursprünglichen Repositorys zu erfüllen sind. Es wird dann hier (public) verfügbar sein:

https://github.com/ingmarsretro/esphome_im350/tree/main/standalone_version_mqtt

![]()

Ein Smarthome ist heute keine Seltenheit mehr und sehr weit verbreitet. Es gibt unzählige Systeme am Markt, die das eigene Zuhause „Smart“ machen. Die digitalen Sprachassistenten von Google, Amazon und co. in Verbindung mit Smarten Glühlampen zählen zu den einfach und schnell zu installierenden Systemen. Aber es gibt auch komplexe Smart Home Systeme, bei denen in den Hausverteilern Aktoren für jede Lampe und Steckdosen verbaut sind. Die Fenster und Türen sind mit Meldekontakten ausgestattet und sichern das Eigenheim oder melden, wenn einmal auf das Schließen der Fenster nach dem Stoßlüften vergessen wird. Das diese Systeme bei vernünftiger Programmierung auch zur Energieoptimierung beitragen ist selbstverständlich. Auch ich betreibe Smarthome Komponenten unterschiedlichster Hersteller.

Ein Smarthome ist heute keine Seltenheit mehr und sehr weit verbreitet. Es gibt unzählige Systeme am Markt, die das eigene Zuhause „Smart“ machen. Die digitalen Sprachassistenten von Google, Amazon und co. in Verbindung mit Smarten Glühlampen zählen zu den einfach und schnell zu installierenden Systemen. Aber es gibt auch komplexe Smart Home Systeme, bei denen in den Hausverteilern Aktoren für jede Lampe und Steckdosen verbaut sind. Die Fenster und Türen sind mit Meldekontakten ausgestattet und sichern das Eigenheim oder melden, wenn einmal auf das Schließen der Fenster nach dem Stoßlüften vergessen wird. Das diese Systeme bei vernünftiger Programmierung auch zur Energieoptimierung beitragen ist selbstverständlich. Auch ich betreibe Smarthome Komponenten unterschiedlichster Hersteller.

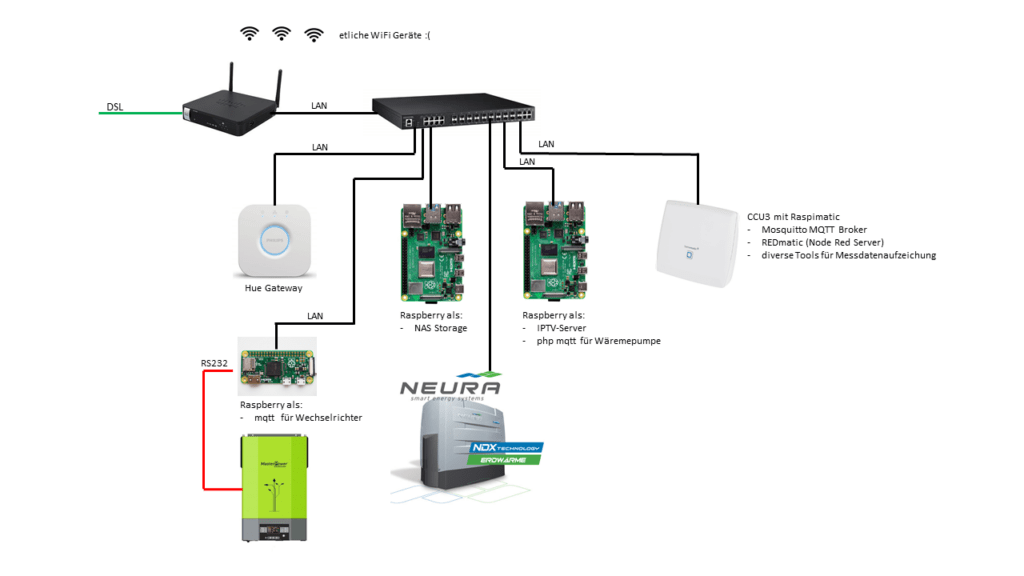

Dazu gehört seit Jahren das HomeMatic System, das sowohl kabelgebunden als auch über das Bidcos-Protokoll mit seinen Aktoren und Sensoren kommuniziert. Das HUE – System von Phillips spricht dabei über ZigBee mit seinen smarten Lampen und Steckdosen. Die Gateways dieser Systeme sind an ein LAN Netzwerk angeschlossen und jedes System bringt seinen eigenen Webserver mit, über den es dann zu steuern und einzustellen ist. Ein Wechselrichter von Photovoltaikanlagen kann seine Daten über unterschiedlichste Schnittstellen (RS485, CAN, RS232) zur Verfügung stellen. Um alle auf eine zentrale Darstellungsebene zu bringen, habe ich mich für das NodeRed System entschieden. Der Dazu notwendige NodeRed Server läuft auf einem Raspberry PI. (Auf der CCU3 mit dem Raspbian Image ist noch genug Platz um den NodeRed Server laufen zu lassen – der ist sogar als eigenes Plugin für die CCU verfügbar und wird „RedMatic“ genannt). Mit dieser Konfiguration lässt sich fast alles im Bereich Homeautomation „erschlagen“. Mit ESP32 und Raspberry lassen sich über MQTT (Message Queueing Telemetry Transport) bequem Statusinformationen übertragen. Dies wende ich beispielsweise bei den kleinen Einspeise Wechselrichtern einer Balkon PV-Anlage an, als auch bei den PV-Wechselrichtern einer Offgrid-Anlage. Hier werden die Daten über unterschiedliche Bussysteme im Raspberry oder ESP32 empfangen und in das MQTT-Protokoll umgesetzt. Der MQTT Broker sammelt die Daten der einzelnen Geräte und über NodeRed lassen sie sich dann in eine Datenbank schreiben, im Browser oder am Smartphone visualisieren und auch einfach, je nach Bedarf, im HomeMatic System verarbeiten.

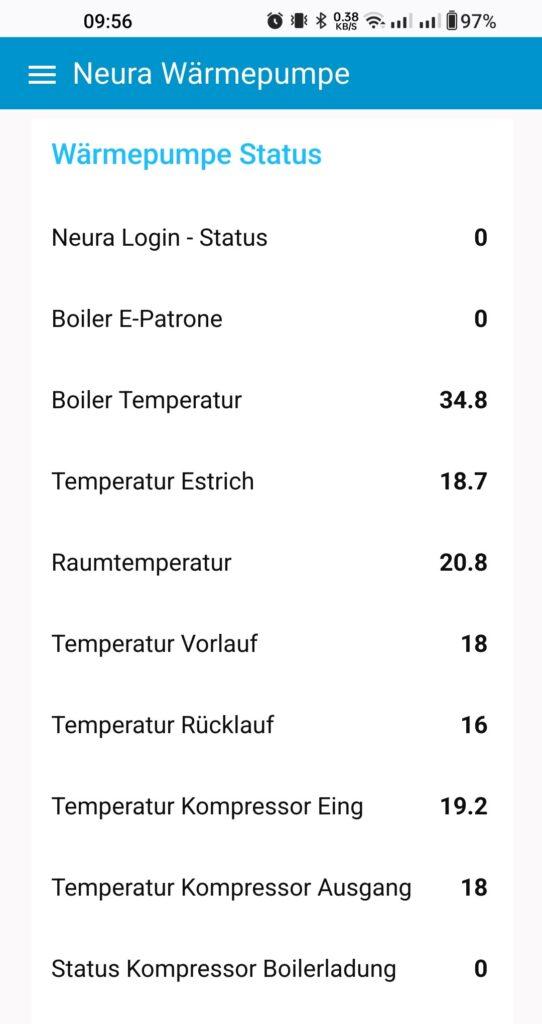

Somit ist es möglich, nahezu alle Systeme miteinander Smart zu vernetzen und, für mich wichtig auf EINER Plattform zu visualisieren. Ein einziges System fehlte bisher noch. Das ist meine alte Neura Heizungswärmpepumpe. Die Firma Neura ist schon seit einigen Jahren nicht mehr existent und der von „b.i.t.“ entwickelte auf Webserver „webidalog“ wurde nie mehr aktualisiert. Die Wärmepumpe hat also einen Webserver auf einem kleinen mit Linux-Rechner onboard und baut die Webapplikation mit einer uralten Java Version. Für die Bedienung muss am PC eine Java Runtime installiert sein, die nur mit einigen Tricks auf einem aktuellen Windows Rechner läuft (Stichwort: Virtualisierung). Für die Bedienung über ein Smartphone ist eine html – Version mit eingeschränkter Funktionalität verfügbar. Mein Plan war es nun, eine Schnittstelle zu finden, mit der ich die Daten der Wärmepumpe zumindest einmal auslesen kann, um Vorlauf- Rücklauftemperaturen der Fußbodenheizung, Kesseltemperatur, etc. auch in meinem NodeRed System zur Verfügung habe. Da zu dem System aber so gut wie keine Dokumentation zu finden ist und ein Reverse-Engineering ein wenig kritisch ist, wenn das System weiter laufen soll, kam mir folgende Idee:

Mit einem „headles browser“ sollte es ja möglich sein, die html-Version der Neura WebDialog Website zu parsen und die relevanten Daten zu finden und über Variablen in MQTT-Topics zu verwandeln. Und hier muss ich einen besonderen Dank an meinen Kollegen Mario Wehr aussprechen, der mir die Softwarestrukur zum parsen der Website gebaut hat. Die Software ist in PHP geschrieben und läuft schlussendlich auf einem Raspberry PI. Hier sind lediglich eine php8-cli runtime und ein paar Module notwendig. Die Software funktioniert so, dass bei jedem Aufruf ein Login auf der Wärmepumpenwebsite ausgeführt wird, danach werden die Daten geparsed und zu MQTT-Broker gesendet. Das kontinuierliche Aufrufen des php-Skriptes habe ich dann einfach mit einem cronjob gelöst, der jede Minute ausgeführt wird.