![]()

Eigentlich gehört es nicht in einen Retroblog. Es hat nämlich nichts mit „Retro“ zu tun. Es ist brandaktuell. Und worum es geht, ist den nächsten paar Zeilen zu entnehmen.

„ES“ ist ein Einblick in das SI-Labor (SI=Systems Integration) und was wir hier so machen.

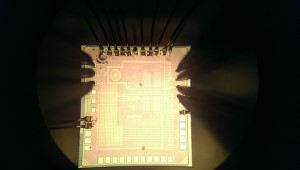

Im Rahmen eines aktuellen Projektes des Interact Josef Ressel Centers (siehe Projektwebsite) wurden in unseren Labors Platinen zur Messung und Spezifikation von Microchips entworfen. Ebenso werden die vom Team der Interact-Gruppe, unter Leitung von Hrn. Dr. Sturm hergestellten Microchips mit einem sogenannten Wedge- bzw- Ballbondgerät mit Golddrähten zur Leiterplatte verbunden. Die Drähte haben dabei einen Durchmesser von 17um (=0,017mm) bzw. 25um(=0,025mm).

Nachdem die alle benötigten Kontakte des Chips mit der Platine verbunden sind, können erste Messungen durchgeführt werden. Um möglichst genaue Messwerte vom Chip zu erhalten, werden ganz kritische Signale mit kalibrierten Prüfspitzen direkt vom Chip abgenommen bzw. eingespeist. Würden die Messsignale über die Leitungen der Printplatte geführt, so können verschiedene elektrische und physikalische Effekte (parasitics) die Messwerte erheblich verfälschen. Das Messen direkt am Chip passiert natürlich unter dem Mikroskop mit einem sog. Needleprober. Da hier alles manuell von Hand eingestellt wird, ist höchste Präzision und Konzentration angesagt. Eine kleine Unachtsamkeit oder Vibration kann die mehrere tausend Euro teuren Prüfspitzen sofort zerstören.

Nachdem nun die Messungen am Chip direkt durchgeführt worden sind, kann die Printplatte selbst gemessen werden. Ihre Charakteristik wird dann in die gesamte Messung einbezogen (deembedding).

Die Printplatte selbst ist aus sehr dünnem und ziemlich flexiblem Material. Das ist aber für weitere Messungen nicht von Vorteil. Da hier oft viele Kabel und Leitungen angeschlossen werden, würde sich die Platine von Messung zu Messung anders biegen. Das wiederum beeinflusst auch schon wieder die Ergebnisse. Also haben wir mit dem Gedanken gespielt, für die Platine einen Rahmen, oder ein Gehäuse zu fräsen. Da dieses mechanisch auch wieder sehr filigran und umständlich herzustellen ist, hat unser 3D-Printer Spezialist Herr DI Mario Wehr (Website) die Produktion mit eben einem 3D-ABS-Drucker angeboten.

Die Ergebnisse können sich sehen lassen. Um dem Gehäuse eine RF-Schirmung zu verpassen, wird es mit einem leitfähigen Lack überzogen…