![]()

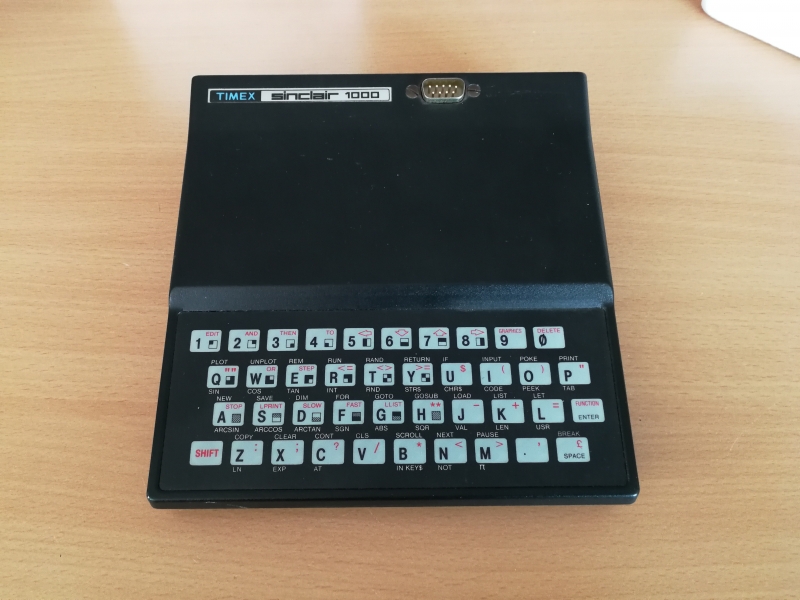

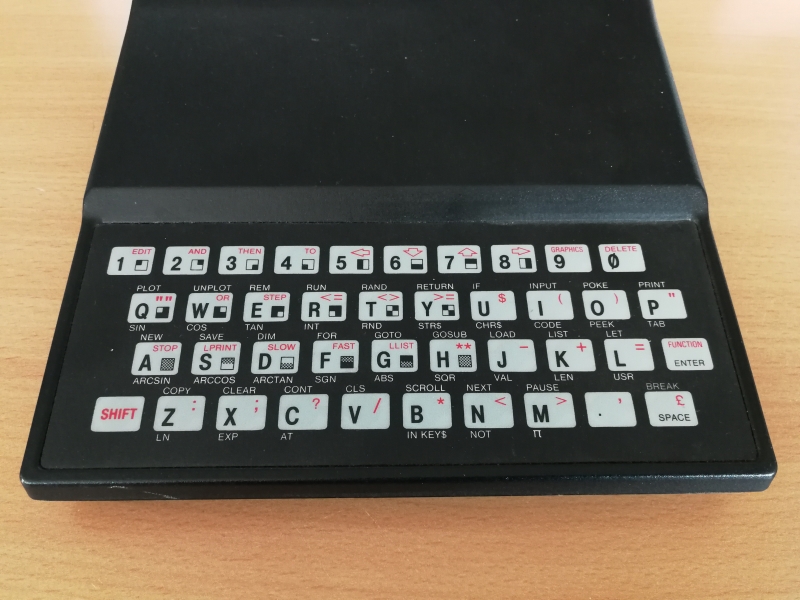

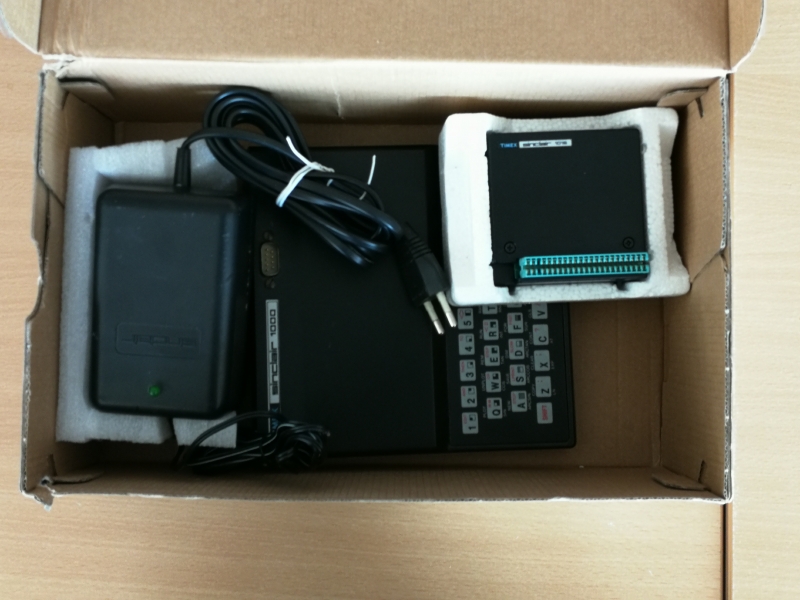

Ein neues Exemplar aus der 8 – Bit Computer Ära hat Einzug in meine kleine Sammlung gehalten. Ein Timex Sinclair 1000 – ein 8Bit Heimcomputer der 80er Jahre auf Basis des Sinclair ZX81. An dieser Stelle möchte ich mich bei Herrn Roland Pufitsch recht herzlich bedanken. Er hat mir den Timex 1000 als Spende zur Verfügung gestellt – Vielen Dank.

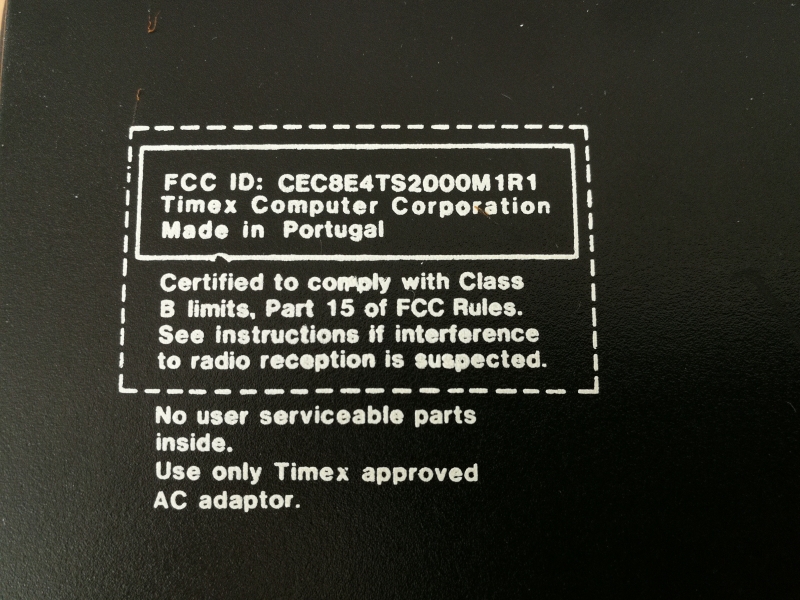

Der Timex Sinclair 1000 oder auch TS1000 ist das Ergebnis eines Joint Ventures des Herstellers Sinclair Research Ltd. und der Amerikanischen Timex Corporation. Das Gerät basiert auf dem Sinclair ZX81 und ist auch vollkommen kompatibel zum Z81 und gilt als die nordamerikanische Version des ZX81. Auch die technischen Daten unterscheiden sich kaum. Lediglich der Speicher wurde mit 2kB doppelt so groß ausgeführt wie beim ZX81.

Veröffentlicht und verkauft wurde der TS1000 im Juli 1982 zu einem Preis von unter 100$. Er galt damals als der günstigste Heimcomputer. 1983 wurde die Produktion dieses Modells dann wiedereingestellt. Die technischen Daten gleichen denen des ZX81.

CPU: Zilog Z80 mit 3.25 MHz Taktfrequenz

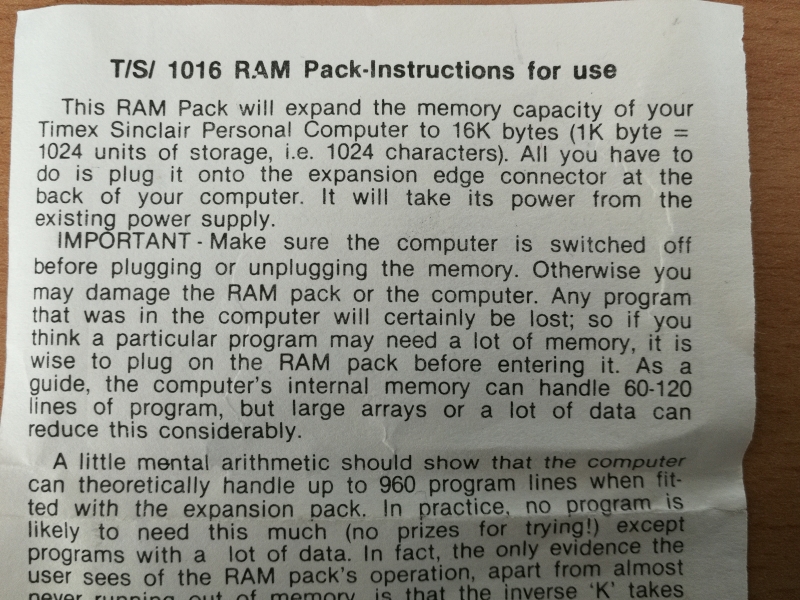

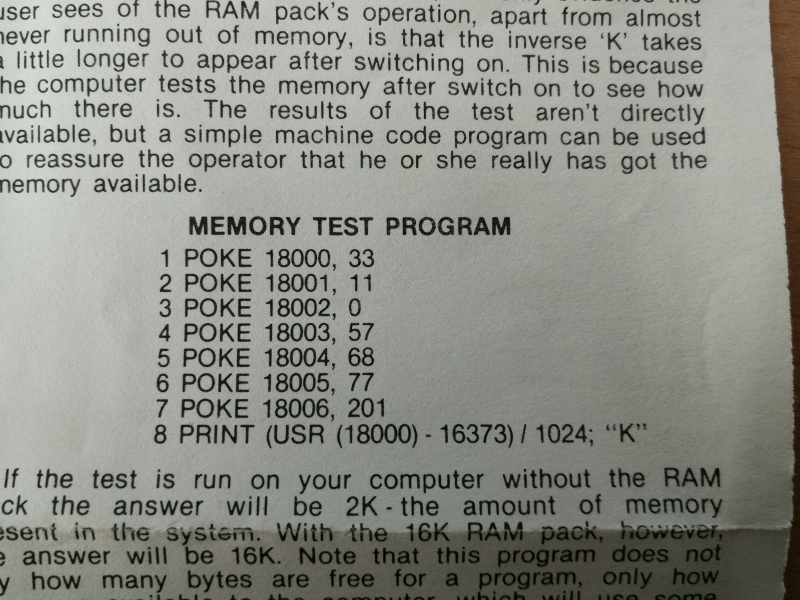

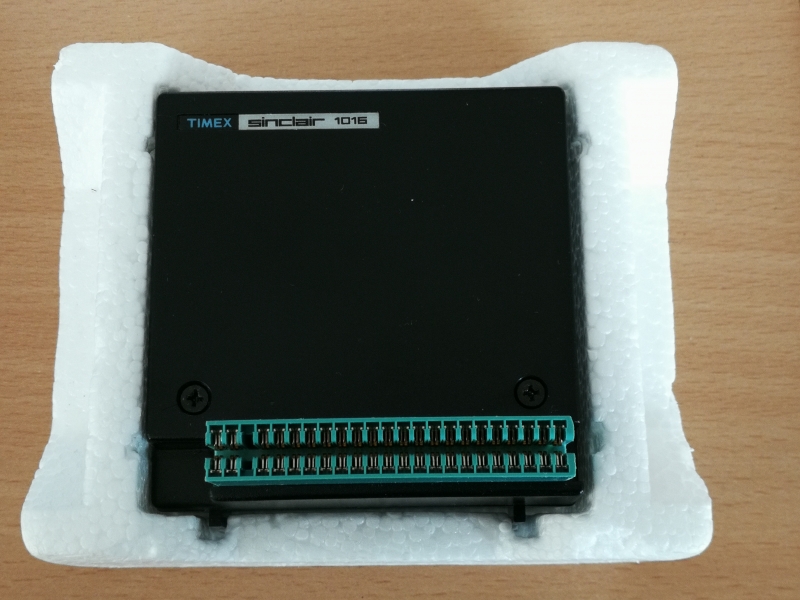

Speicher: 2kB, erweiterbar auf max. 64kB

Anschlüsse: Audio In, Audio Out für den Datenrecorder

Memoryslot für die Speichererweiterung

RF-Modulator Ausgang (Kanal VHF 2 oder 3)

Auflösung: 22 x 32 Zeichen

Ton: nicht vorhanden

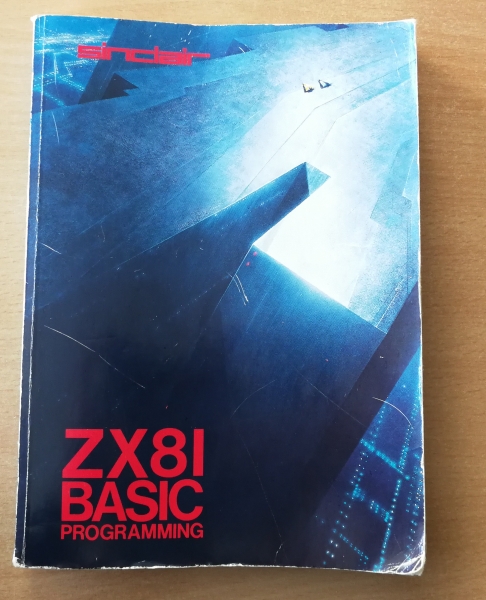

Betriebssystem: BASIC Interpreter im ROM

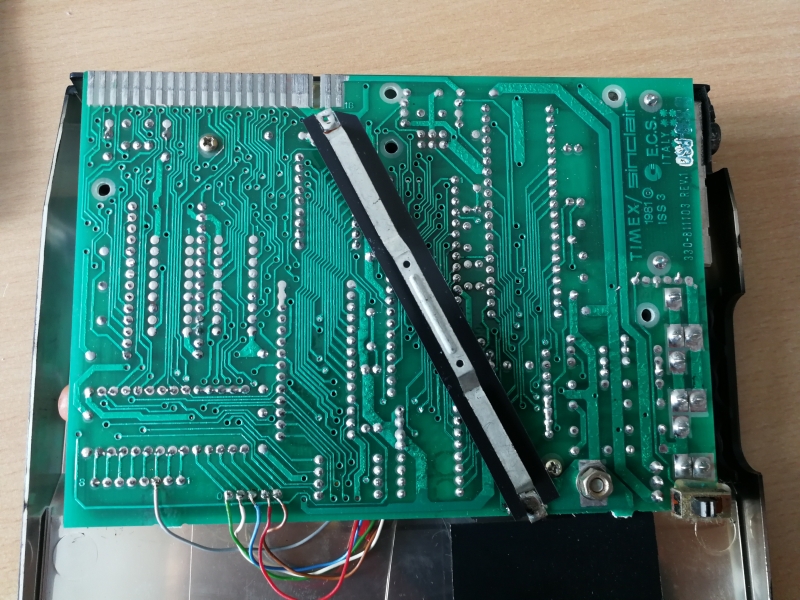

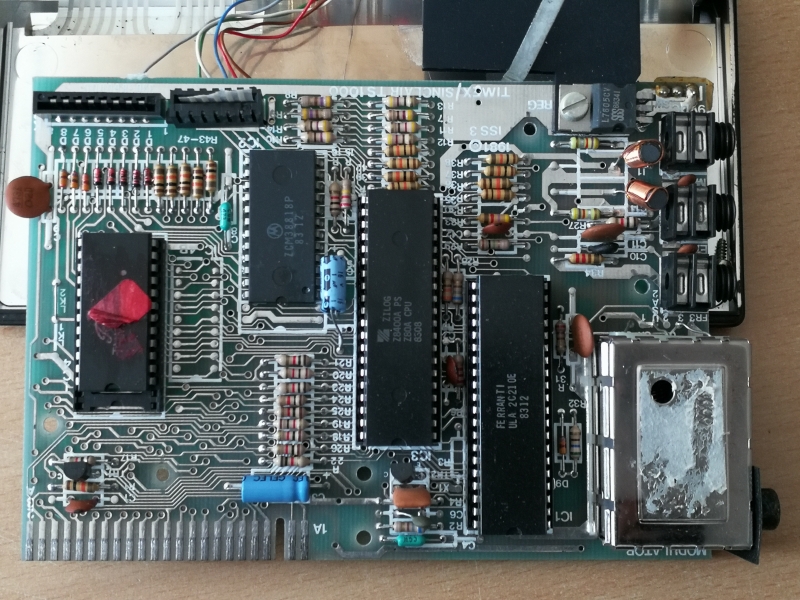

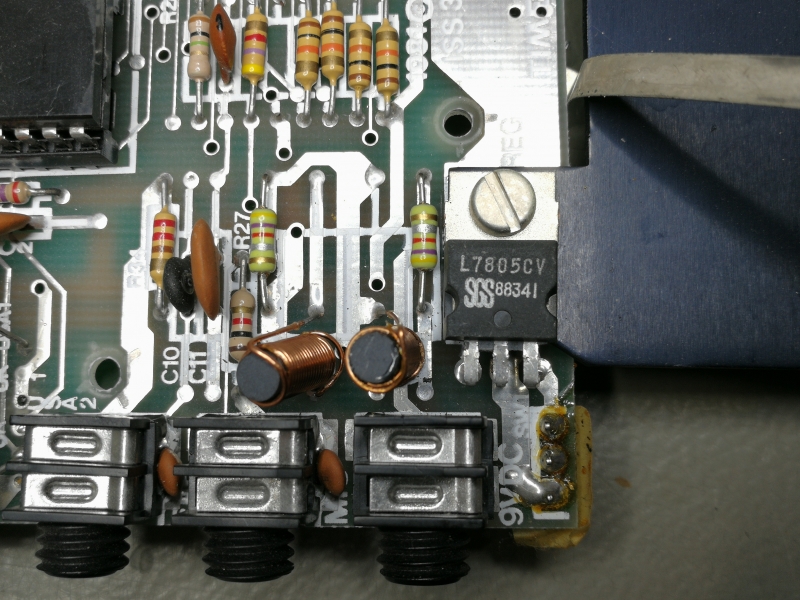

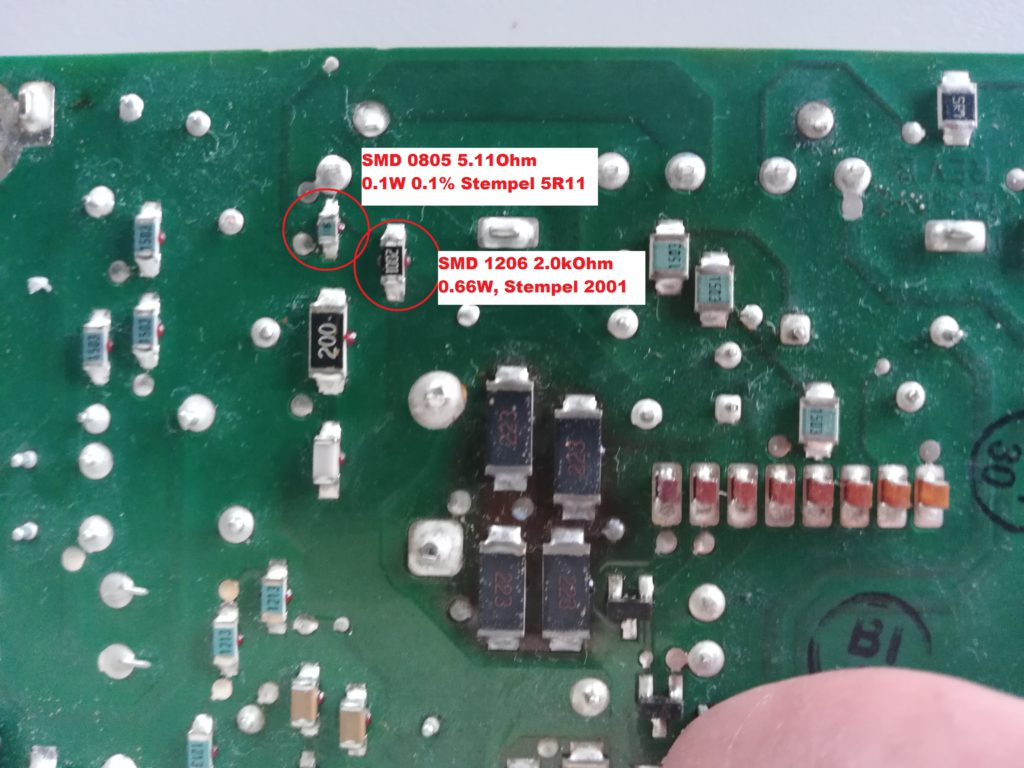

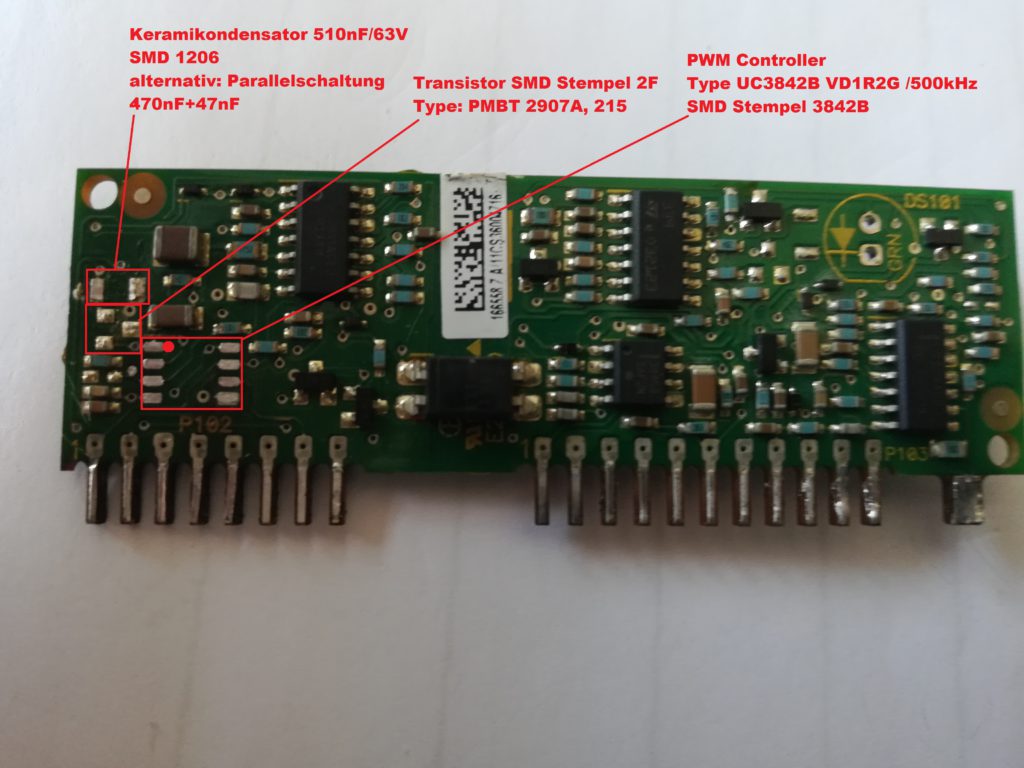

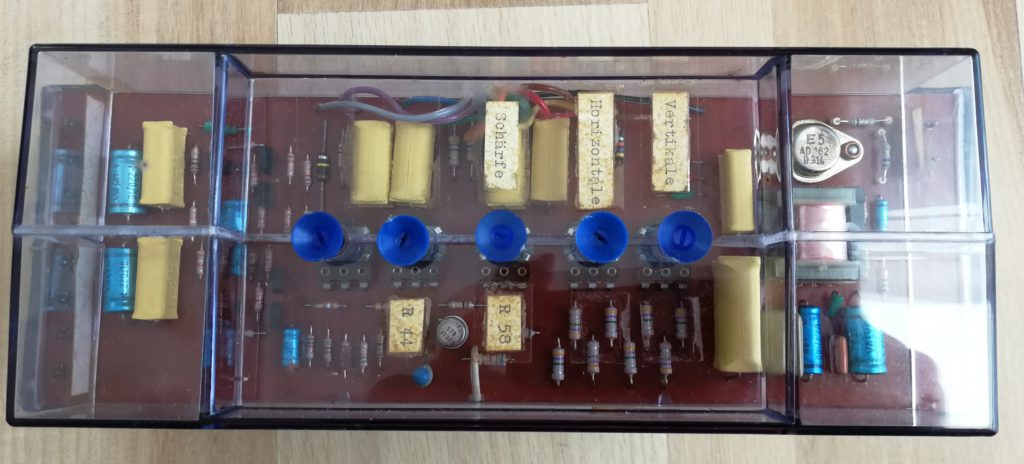

Auf dem Mainboard sind gerade einmal vier ICs verbaut, ein HF-Modulator und die Peripherie für die Spannungsstabilisierung und -versorgung, sowie die IO – Anschlüsse für den Datenrecorder und die Federleisten für die Folientastatur. Die verbauten IC´s sind folgende:

CPU: der Zylog Z80 Prozessor (in vielen Modellen ein NEC Z80 mit der Bezeichnung D780C-1 im 40Pin Plastik DIP – Gehäuse

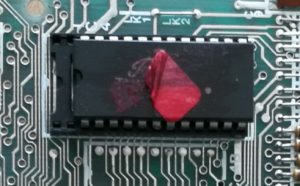

ULA: ein Custom IC mit der Bezeichnung ULA 2C21 0E. Dieser Chip ist die ULA des ZX81 und Timex1000 (Uncommited Logic Array). Dieser IC generiert den 6,5 MHz Takt von dem eine 3.25 MHz Clock für den Prozessor geteilt wird. Er managet die Audi IN und Audio OUT Datensignale zum Datenrecorder. Er generiert den Synchrontakt für die Videoausgabe. Er handelt die Tastaturmatrix und steuert den ROM und RAM Zugriff. Dieser Customchip ist heute in einer FPGA, oder CPLD Nachbildung erhältlich, bzw. wird der VHDL Code dafür in entsprechenden Foren veröffentlicht und kann selber synthetisiert werden.

ROM: der Chip mit der Bezeichnung ZCM38818 ist der ROM Baustein der den Basic Interpreter beherbergt. Alternativ kann hier auch ein 2364 8kbit Prom verwendet werden.

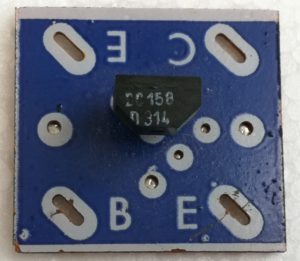

RAM: als Ram ist hier entweder ein 2kB DRam Chip oder ein 1kB DRam verbaut (Mostek MK4801/MK4118)

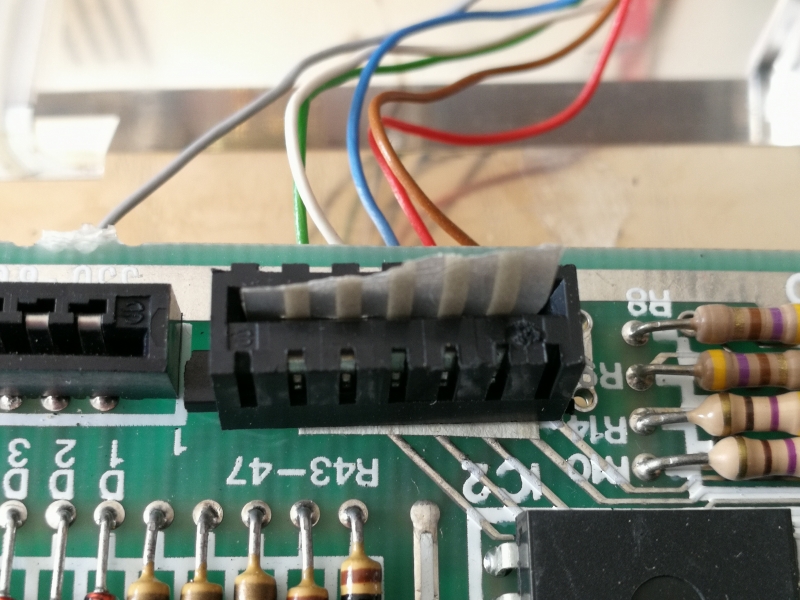

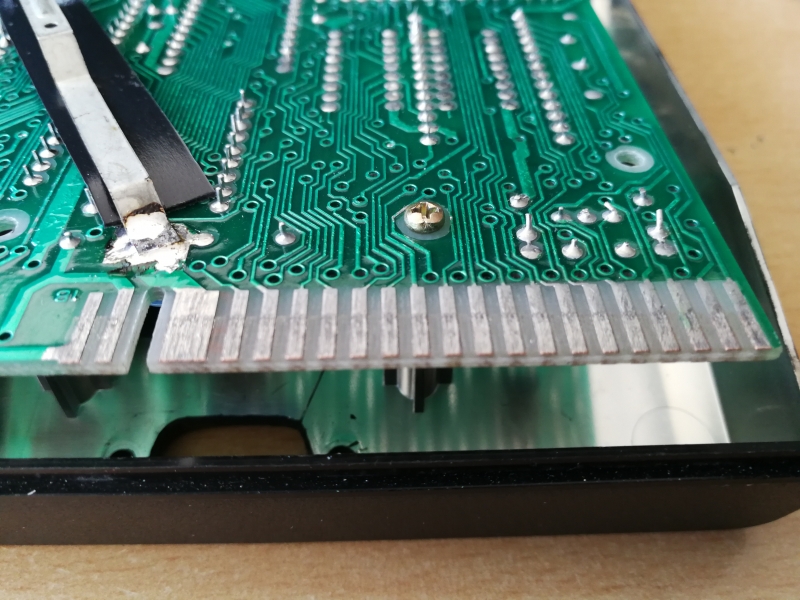

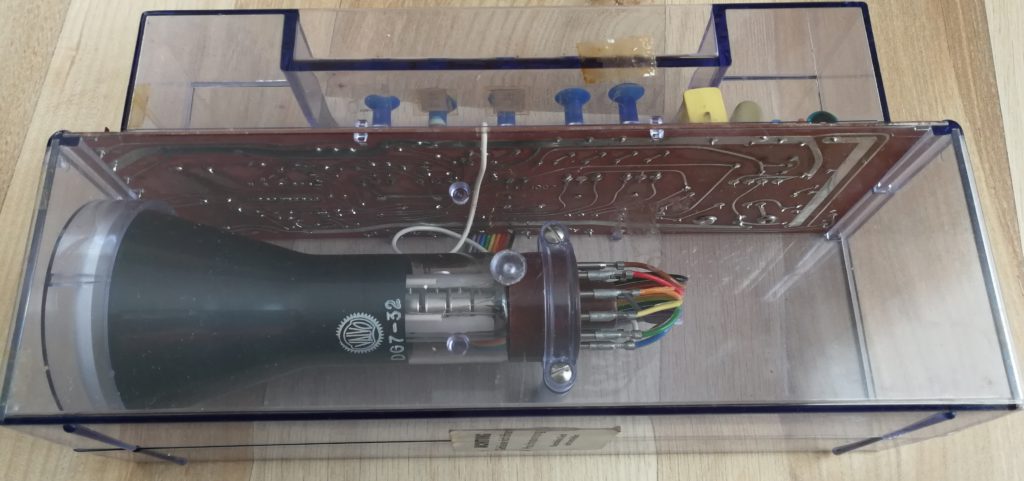

Bei dem hier vorliegenden Modell stand nun eine erste Inspektion an. Dabei ist mir gleich eine DB9 Male – Buchse aufgefallen, die nachträglich eingebaut wurde. Nach dem Öffnen des Gehäuses ist mir schnell aufgefallen, dass das Flex Kabel der 5poligen Tastaturfolie vollständig abgebrochen ist. Und genau diese fünf Pins der Federleiste, in die das Flex Kabel gesteckt ist, sind mit der DB9 Buchse verbunden. Es hat hier anscheinend eine externe Reparaturlösung für das defekte Keyboard gegeben. Die DB9 Buchse könnte aber auch eine Nachrüst-Joystick Lösung gewesen sein, denn auch eine +5V Leitung war zur Buchse geführt. In diesem Fall egal. Ich wollte das Gerät in einen annähernd originalen Zustand versetzen. Dazu musste erst einmal die 9polige Sub-D Buchse heraus.

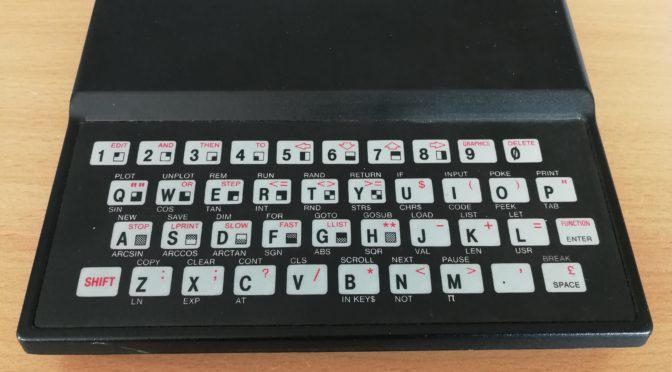

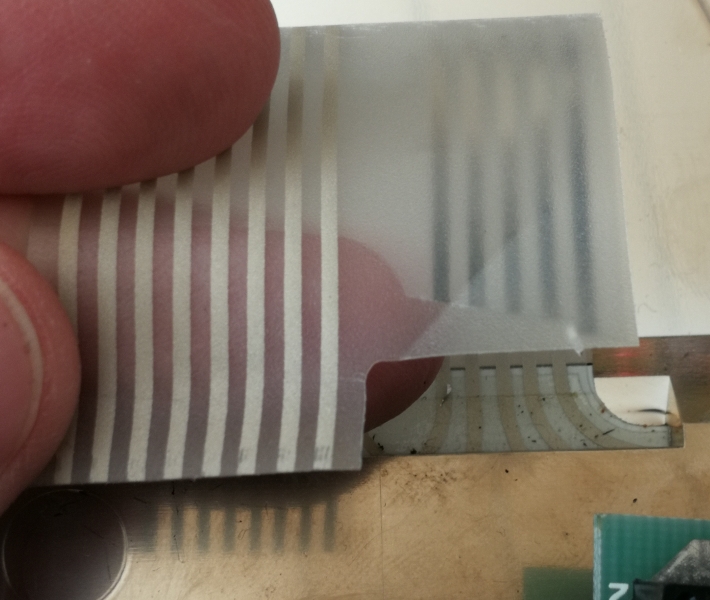

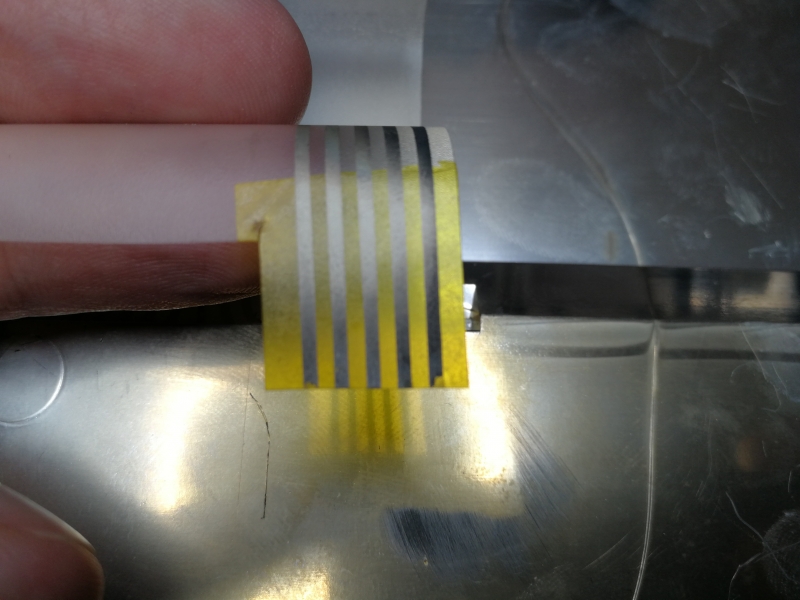

Die Buchse war schnell ausgebaut und die Drähte entfernt. Jetzt ging es daran, das Flex Kabel zu retten. Die einfachste Möglichkeit wäre natürlich, eine neue Folientastatur zu erwerben, und diese dann einzubauen. Aber hier ist das Kabel knapp ober dem Stecker gebrochen und ich dachte mir, es wäre einen Versuch wert, einfach mit der verbleibenden Länge des Flex Kabels auszukommen. Dazu habe ich das Kabel am gebrochenen Ende einfach wieder gerade geschnitten, mit ein wenig Captan-Tape verstärkt und wieder in die Federklemmleiste eingesteckt. Die auf den Kunststoffträger aufgebrachten Leiterbahnen sind sehr dünn und empfindlich. Man sollte hier auch nicht versuchen zu Löten und die Leitungen mit einer Lötverbindung zusammenzufügen.

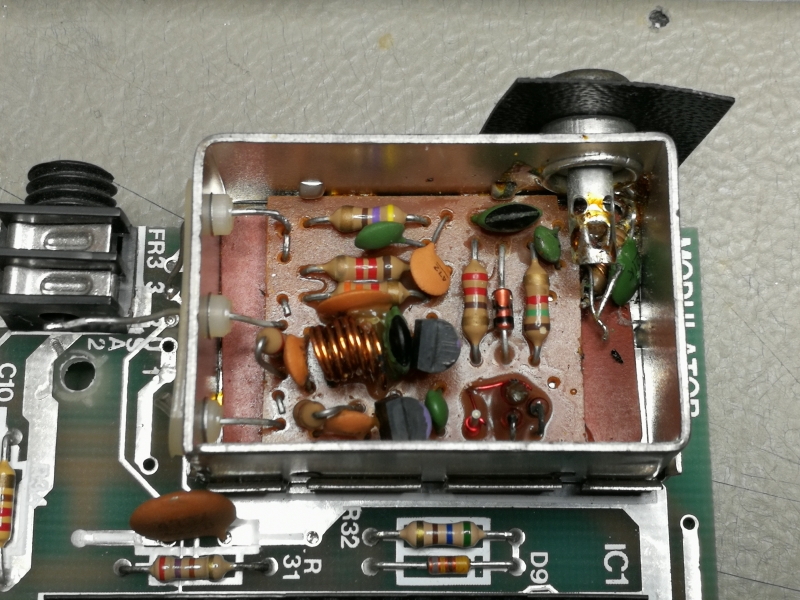

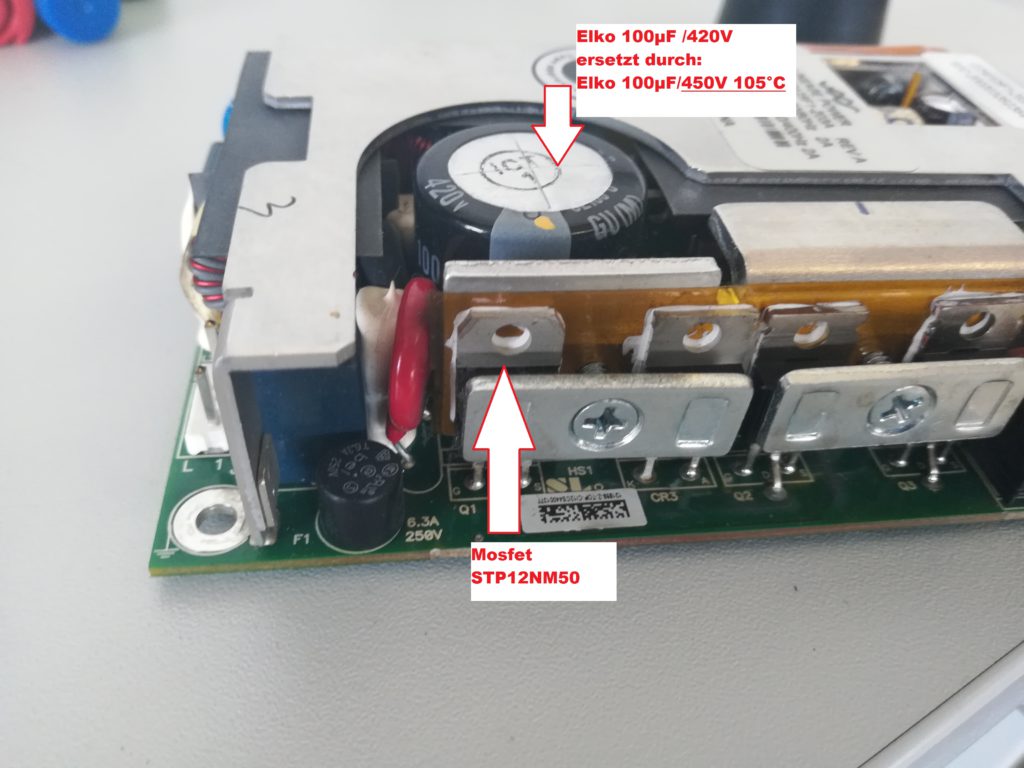

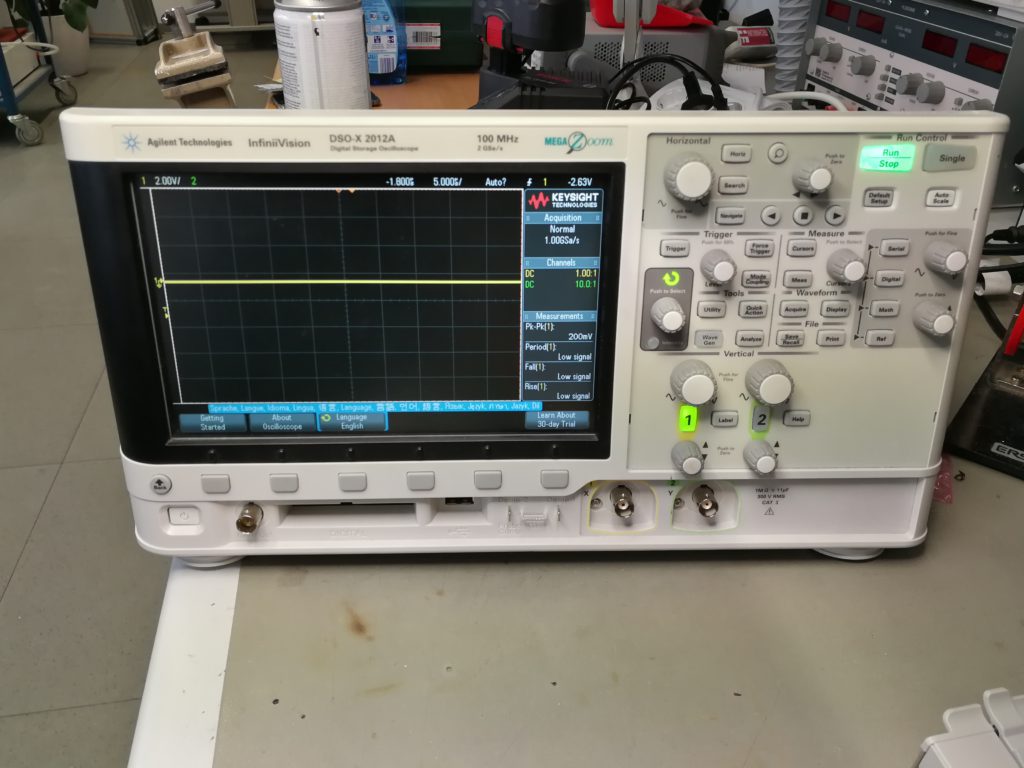

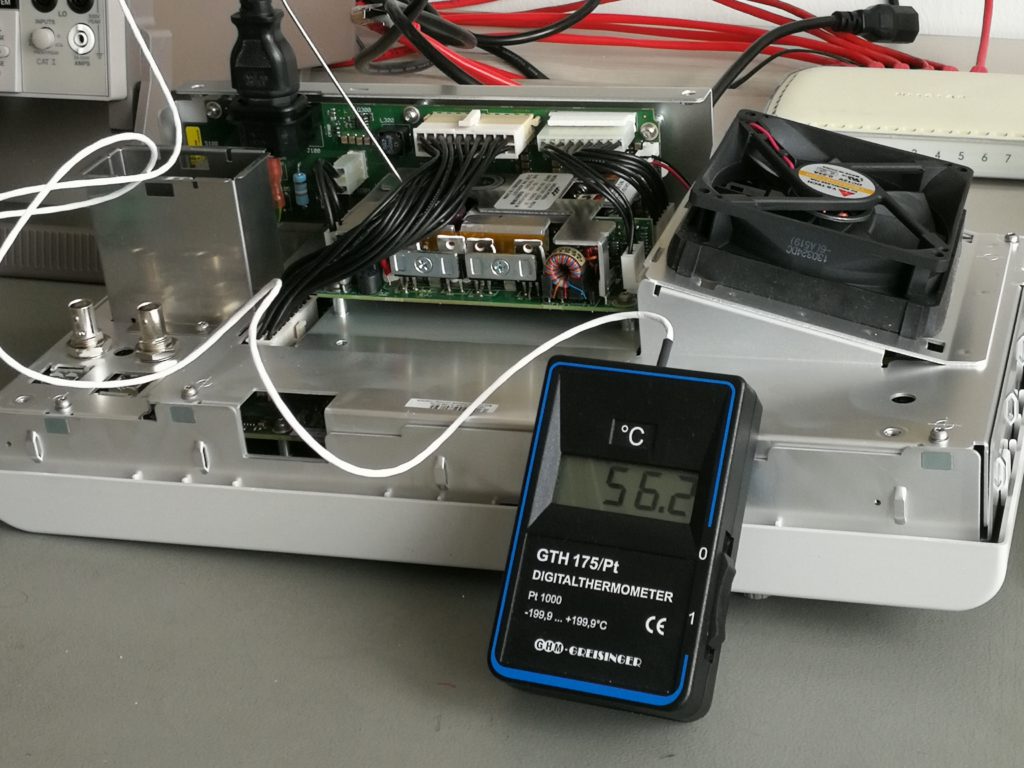

Nachdem die Tastatur nun wieder funktionieren sollte, wurden auf dem Mainboard die obligatorischen Arbeiten, wie Elkotausch und Prüfen der Spannungsversorgung durchgeführt. Eine kleine Änderung, die sich funktionell vom Originalzustand unterscheidet, ist der Umbau des Antennenausgangs auf einen Videoausgang. Hierzu wird der HF-Modulator lahmgelegt. Das bedeutet, die +5V Versorgung zum Modulator wird getrennt, die Leitung zum Signalpin der HF-OUT Buchse getrennt und ebenso die vom Mainboard kommende VBS-Leitung (also das Videosignal). Die nun offene Videoleitung wird über einen 100µF Elko zur ehemaligen HF-Out Buchse geführt und ist somit DC-mäßig entkoppelt.

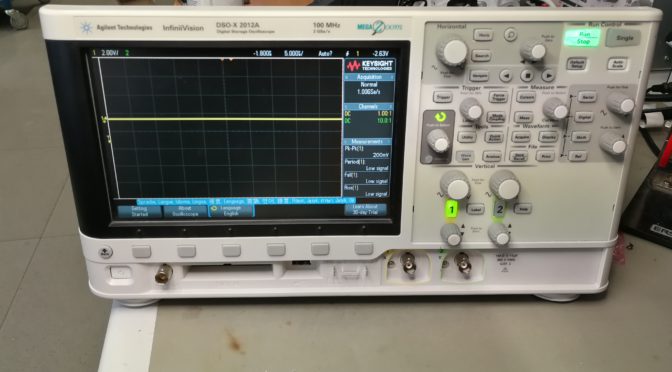

Danach folgte eine erste Inbetriebnahme. Das Videosignal wurde an einen Multinormen-Monitor angeschlossen und das vorher überprüfte 9V Netzteil an die Buchse für die Spannungsversorgung.

Das Ergebnis war äußerst positiv. Das Einschaltbild erschien sauber auf dem Bildschirm. Die Tastatur funktionierte ebenfalls einwandfrei. Jetzt bleibt nur noch, die Bohrlöcher und Öffnungen der SUB-D Buchse sauber zu verschließen und dann kann das Gerät wieder zusammengebaut und in die Vitrine gestellt werden…