![]()

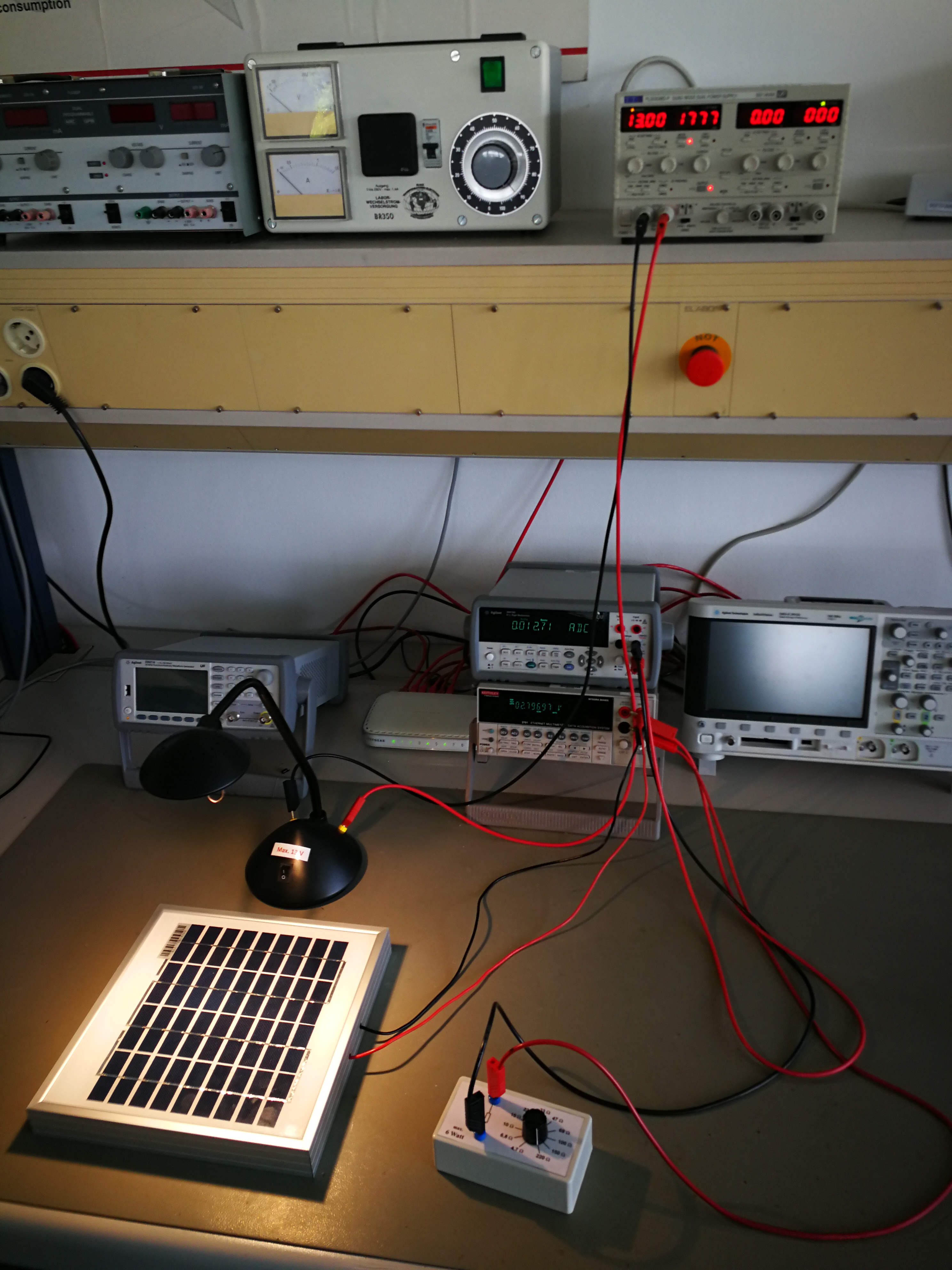

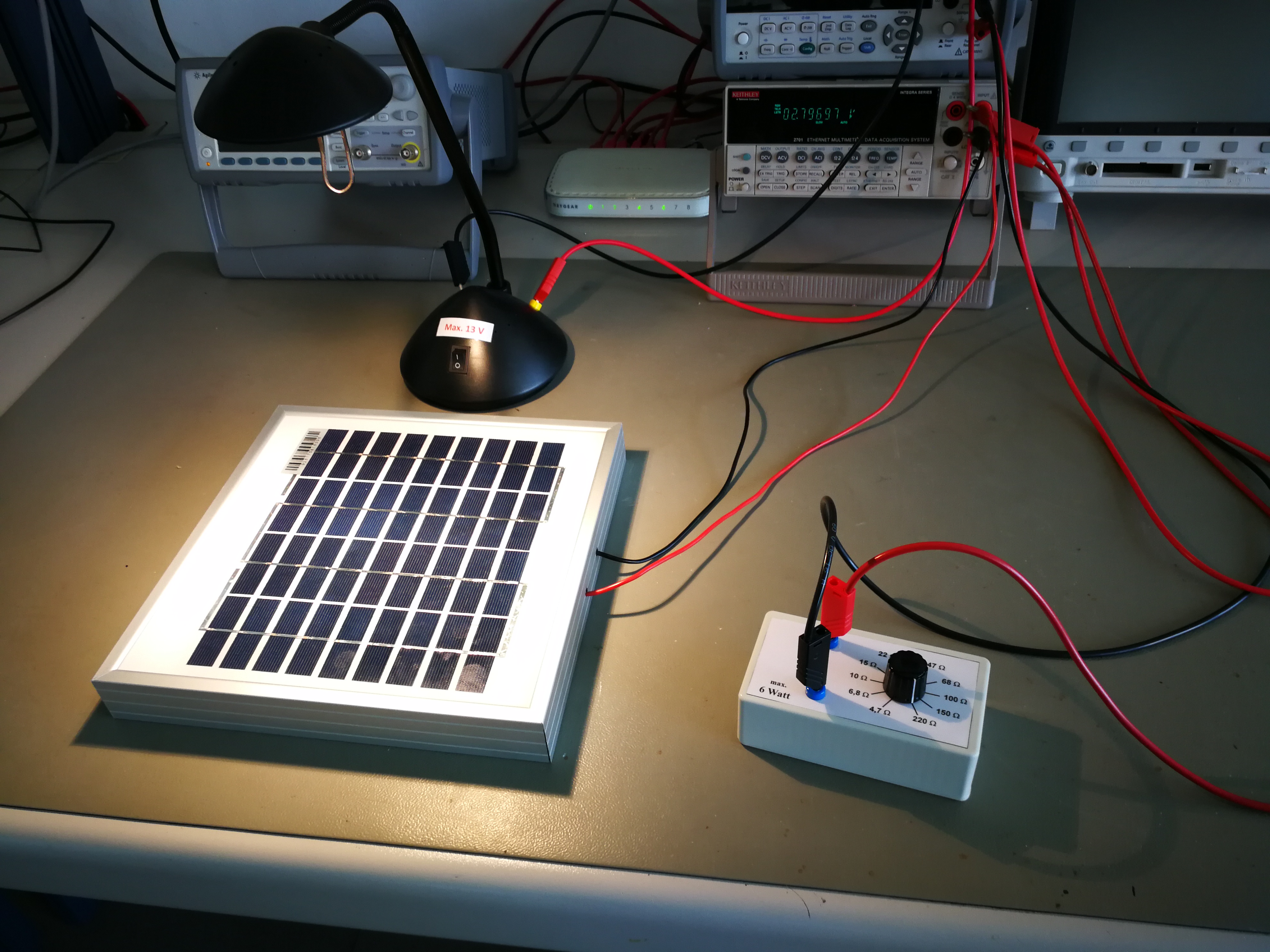

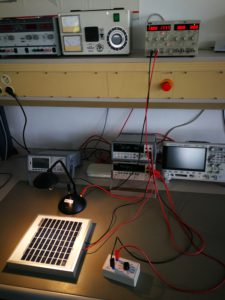

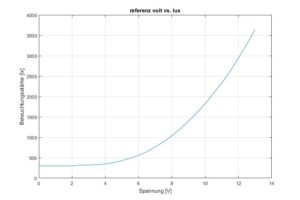

Die Lampe ist in einem Abstand von 25cm mittig über dem Panel platziert. Um ein Gefühl zu bekommen, welche Beleuchtungsstärke mit der Lampe erreicht wird, wird mit einem Luxmeter eine Referenzmessung gemacht. Das heißt, die Lampe fährt die Leistungsrampe von 0-13V durch und das Luxmeter misst die Beleuchtungsstärke im Abstand von 25cm unter der Lampe. Das Ganze wird in 0.5V Schritten aufgelöst. Daraus ergibt sich eine Kurve, die so aussieht:

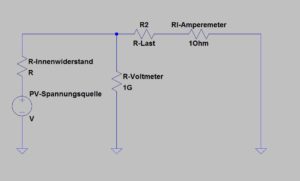

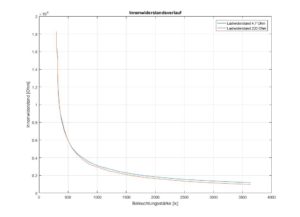

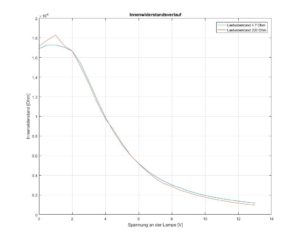

Jetzt kann die Messung beginnen. Als Lastwiderstand werden manuell Widerstände an das Panel geschaltet und Strom und Spannung bei jeder Helligkeitsstufe gemessen. Es sind elf Lastwiderstandswerte die von 4.7 Ohm bis 220 Ohm reichen nacheinander angeschlossen. Eine Leerlaufmessung wird dann natürlich ohne Lastwiderstand gemacht. Folgender Graph zeigt den errechneten Innenwiderstand bei zwei Lasten des Panels über den Helligkeitsverlauf der Lampe in Lux und im weiteren Graph über die Spannung an der Lampe (für die bessere Skalierung). Den Innenwiderstand einer Quelle errechnet man aus der Leerlaufspannung der Quelle abzüglich der Spannung unter Last, dividiert durch den Strom. Mit der Differenz der Leerlauf und Lastspannung erhält man also den Spannungsabfall am Innenwiderstand. Da im Lastfall auch der Strom bekannt ist, braucht man nur mehr das Ohm´sche Gesetz anzuwenden, um den Widerstandswert zu erhalten…

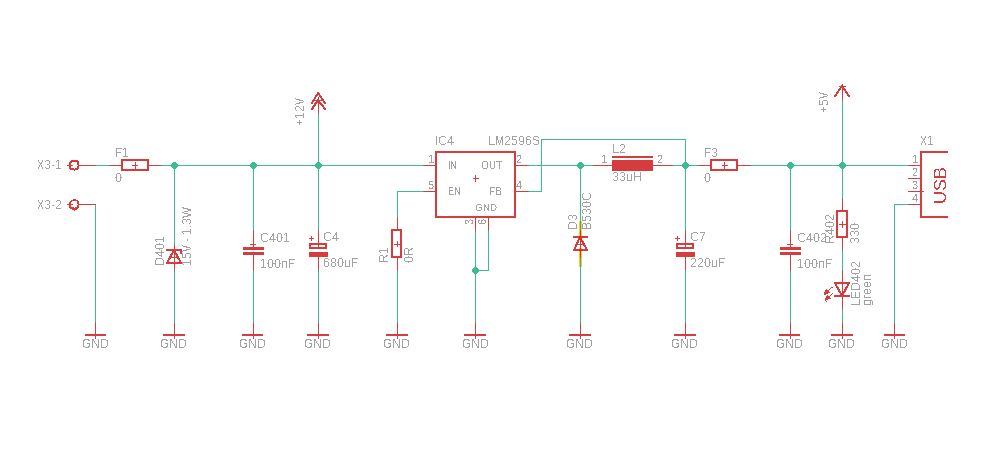

Da jetzt einige Klarheiten über das Verhalten der PV-Zelle beseitigt wurden, kann ich noch kurz über den Aufbau des Spannungswandlers berichten. Wie schon zuvor angekündigt, ist ein Schaltwandler der effizientere Weg, die Energie an den Verbraucher anzupassen. Hier kommt ein LM2596S zum Einsatz. Der LM 2596 ist ein „Simple Switcher Power Converter, der mit 150kHz schaltet und eine Last mit 3A versorgen kann.) Hier eine Übersicht der Funktionen:

-

3.3-V, 5-V, 12-V, and Adjustable Output Versions

-

Adjustable Version Output Voltage Range: 1.2-V to 37-V ± 4% MaximumOver Line and Load Conditions

-

Available in TO-220 and TO-263 Packages

-

3-A Output Load Current

-

Input Voltage Range Up to 40 V

-

Excellent Line and Load Regulation Specifications

-

150-kHz Fixed-Frequency Internal Oscillator

-

TTL Shutdown Capability

-

Low Power Standby Mode, IQ, Typically 80μA

-

Uses Readily Available Standard Inductors

-

Thermal Shutdown and Current-Limit Protection

(Quelle: Datenblatt des Herstellers TEXAS Instrument)

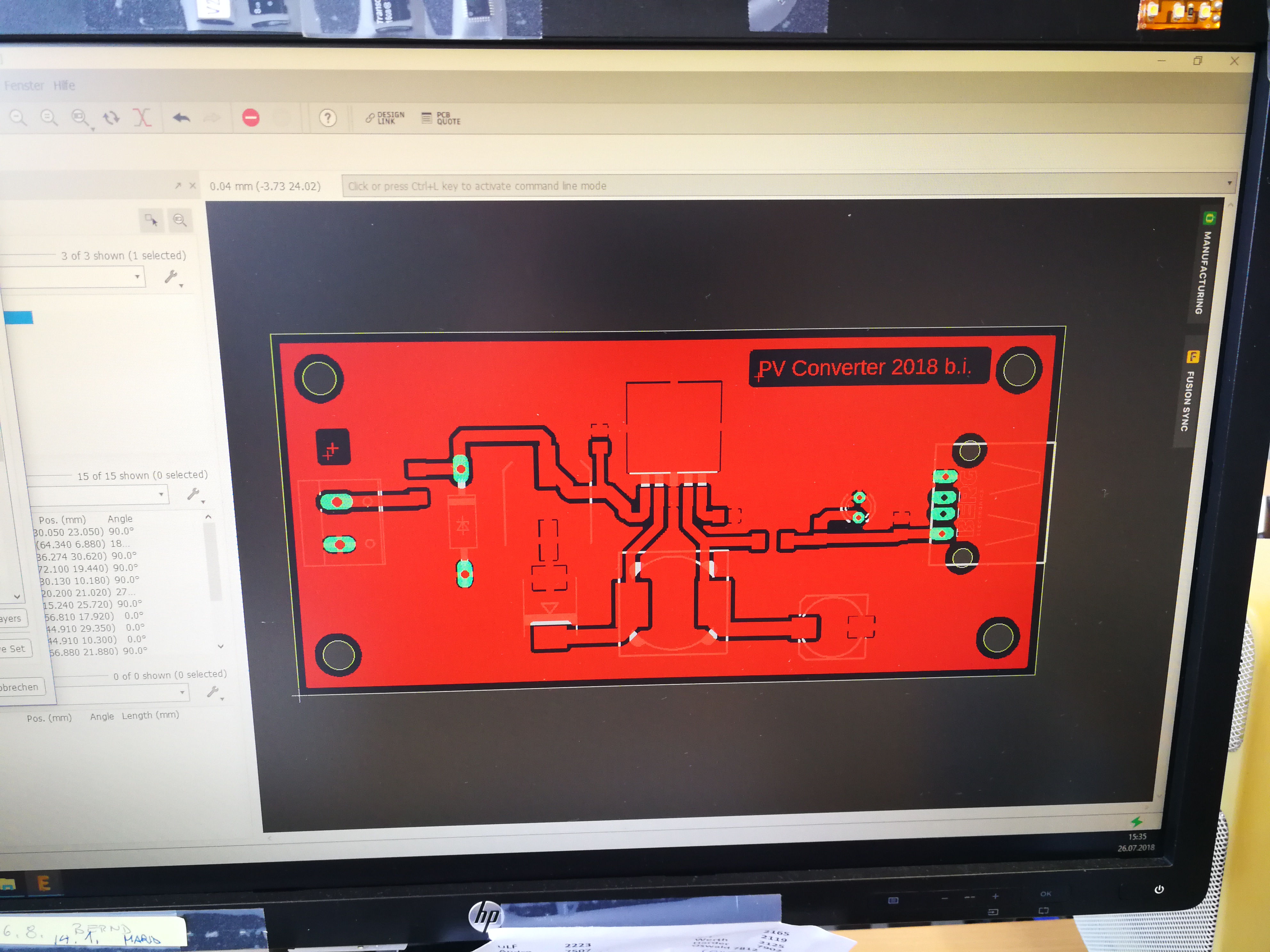

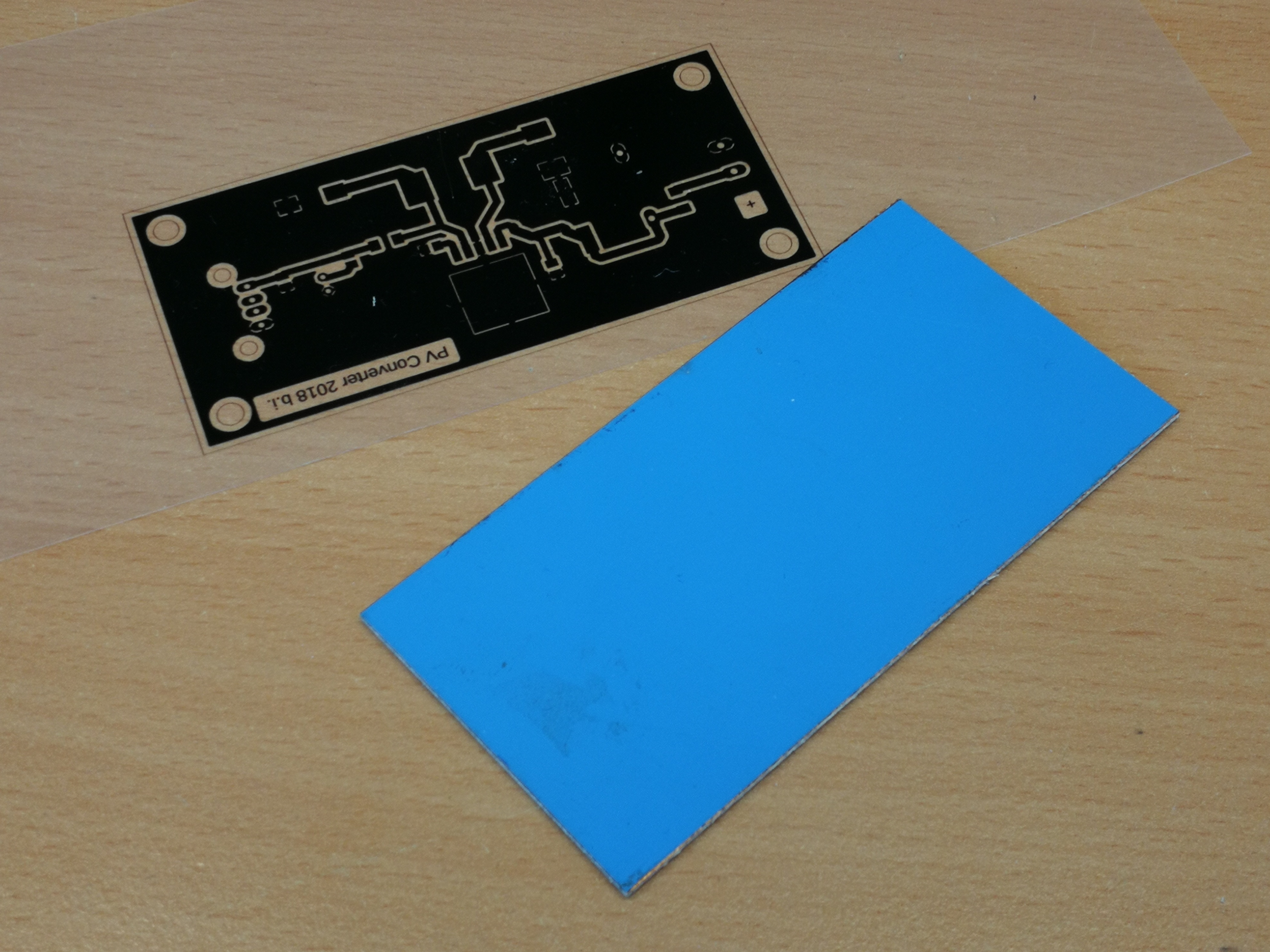

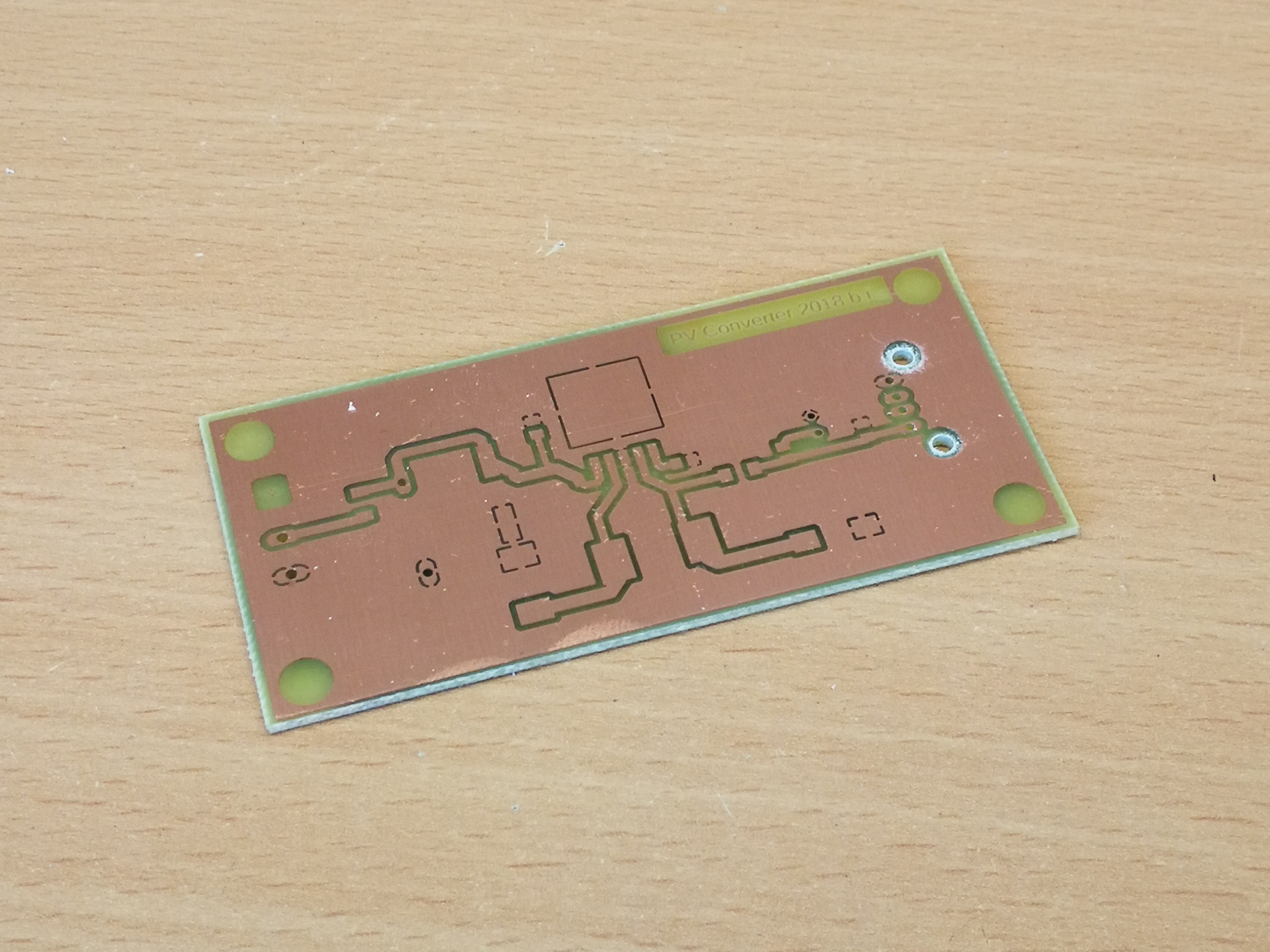

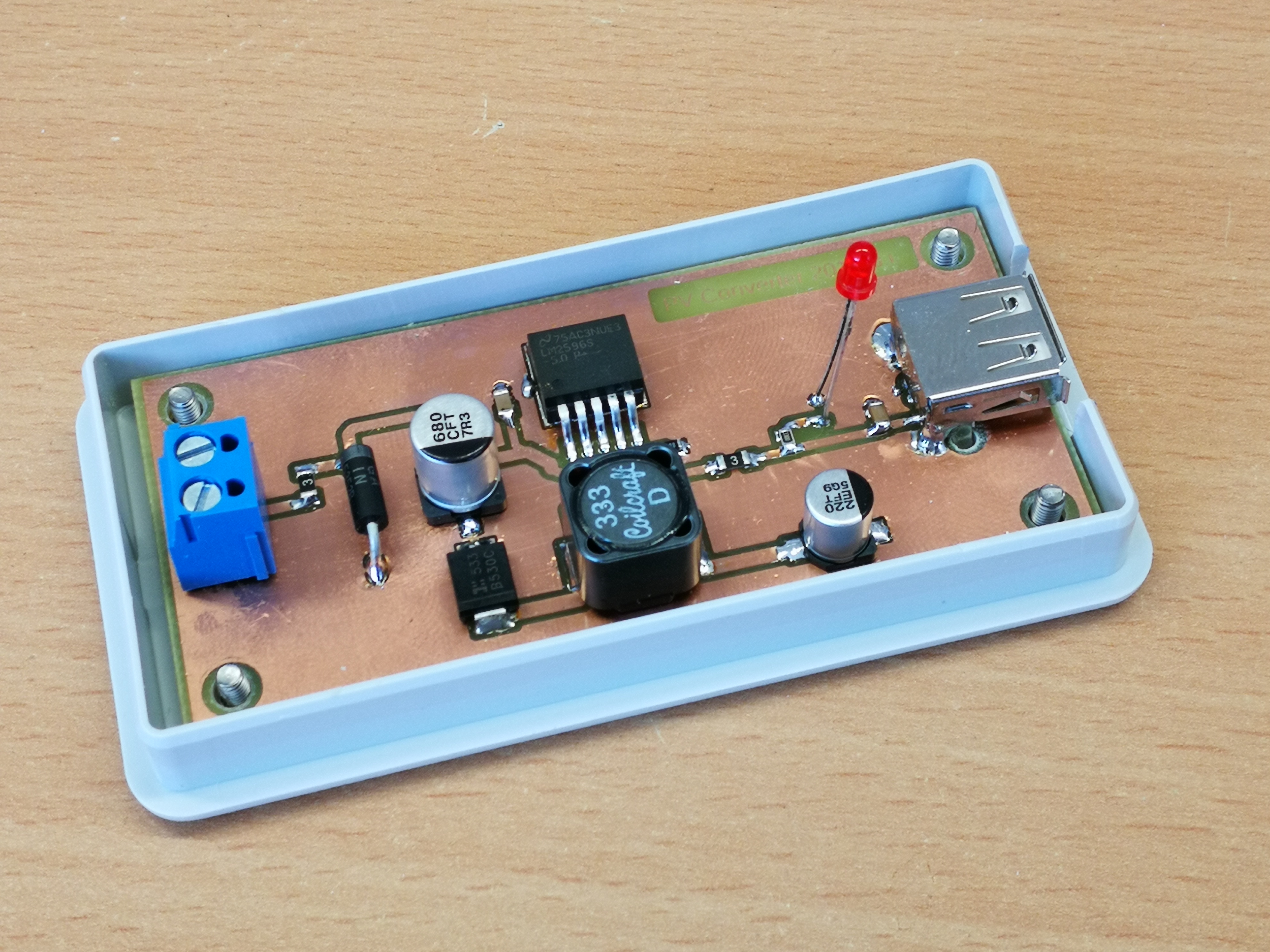

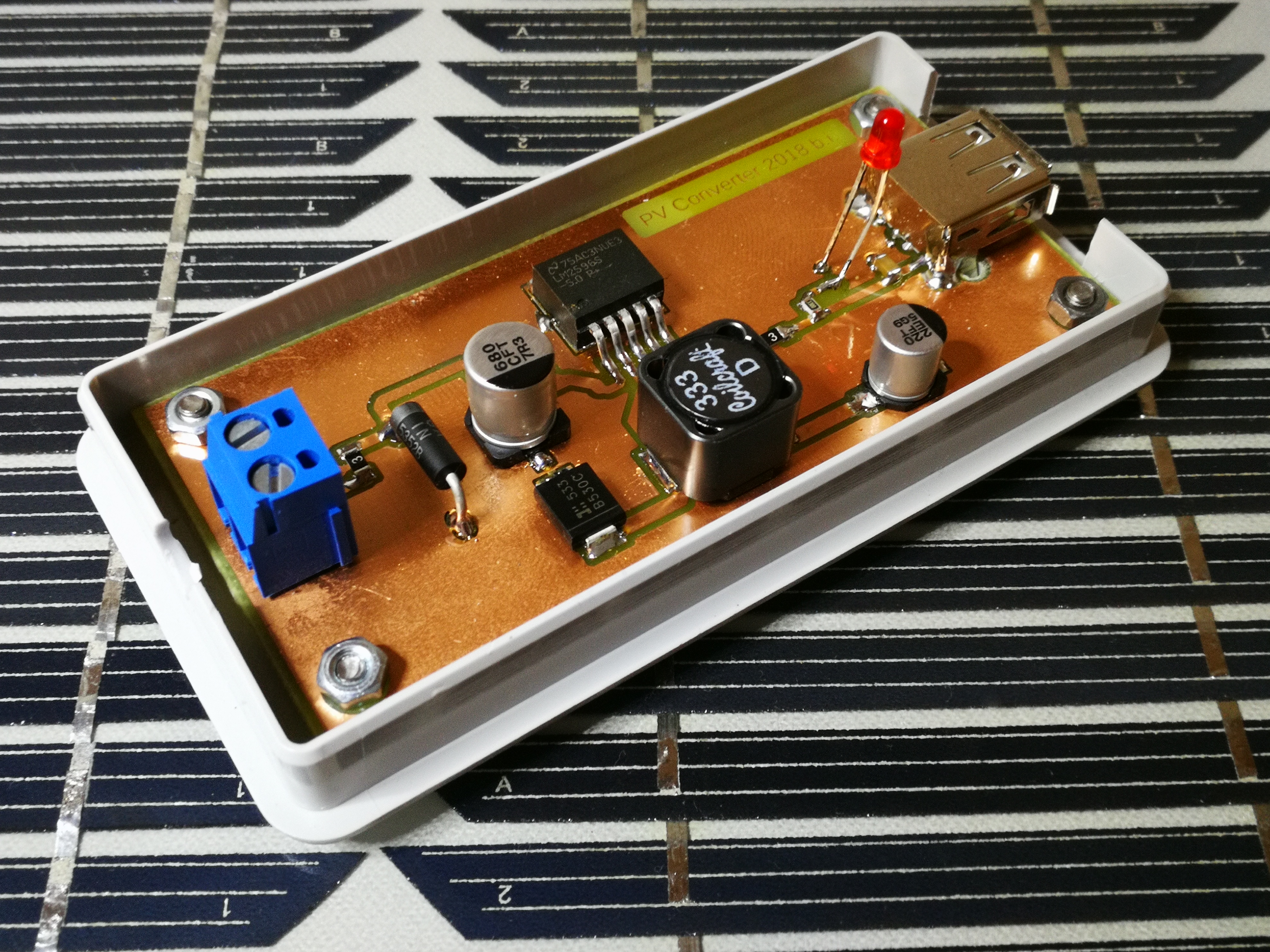

Mit diesem Schaltwandler und noch ein paar wenigen anderen Komponenten lässt sich schnell eine Schaltung zusammenzimmern und mit dem Layout Tool „Eagle“ in eine Platine verwandeln. Diese Schaltung ist aber so einfach aufgebaut, dass sie lediglich mit den Vorzügen des LM2596 möglichst effizient arbeitet, aber kein Powertracking durchführt. Das heißt, die Last, die die Schaltung für die Solarzelle darstellt wird nicht an den Innenwiderstand der Solarzelle angepasst.

Aus dieser Schaltung wurde dann ein einfaches Layout erstellt, eine Platine geätzt und diese bestückt. Eine USB-Buchse am Ausgang ermöglicht das direkte Ansschließen von USB-Geräten. Um das Ganze auch ein wenig vernünftig aussehen zu lassen habe ich der Platine noch ein kleines Kunststoffgehäuse gespendet…

Messung der Beleuchtungsstärke

Messung der Beleuchtungsstärke