![]()

Dieses Projekt – eigentlich Miniprojekt – könnte vielleicht auch für den einen oder anderen interessant sein. Es handelt sich um den mittlerweile bekannten und häufig verwendeten Kohlendioxid Sensor SCD30 (CO2-Sensor) des Herstellers Sensirion. Es gibt etliche Projekte die man dazu im Netz findet. Im Rahmen eines schnellen Testaufbaues habe ich versucht, die Daten des Sensors mithilfe eines Arduino Uno Boards auszulesen, um sie dann mit der Software Matlab in einem Plot darzustellen. Die Datenübertragung erfolgt über die Serielle Schnittstelle bzw. über serielles Protokoll des USB-UART.

Dieses Projekt – eigentlich Miniprojekt – könnte vielleicht auch für den einen oder anderen interessant sein. Es handelt sich um den mittlerweile bekannten und häufig verwendeten Kohlendioxid Sensor SCD30 (CO2-Sensor) des Herstellers Sensirion. Es gibt etliche Projekte die man dazu im Netz findet. Im Rahmen eines schnellen Testaufbaues habe ich versucht, die Daten des Sensors mithilfe eines Arduino Uno Boards auszulesen, um sie dann mit der Software Matlab in einem Plot darzustellen. Die Datenübertragung erfolgt über die Serielle Schnittstelle bzw. über serielles Protokoll des USB-UART.

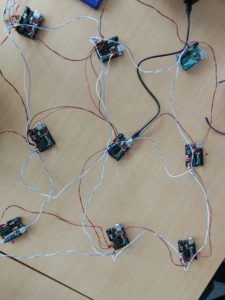

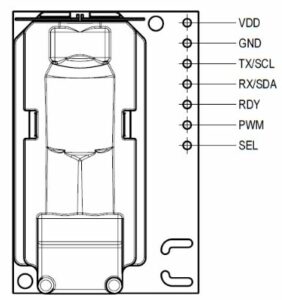

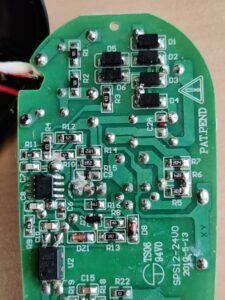

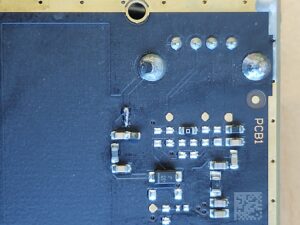

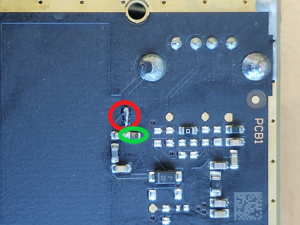

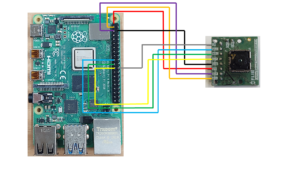

Um den SCD30 am Arduino anzuschließen, benötigt man die Spannungsversorgung und den I²C Datenbus – also in Summe gerade einmal vier Drähte. Damit ist die minimale Konfiguration erfüllt und die Daten können ausgelesen werden.

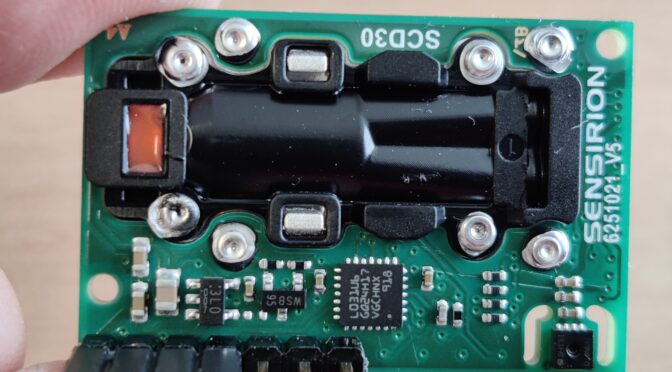

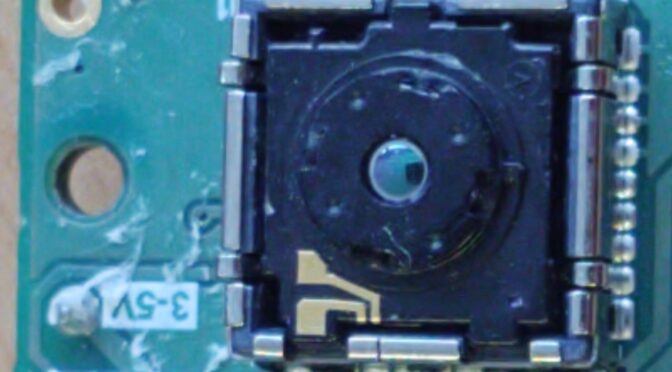

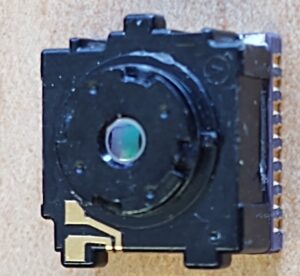

Der Sensor selbst arbeitet nach dem Prinzip der NDIR Technologie. (NDIR = non-dispersive-infrared). Das bedeutet, der Sensor ist also ein kleines Spektrometer. Hierbei wird das zu untersuchende Medium in eine Probenkammer geleitet. Die Probenkammer wird von einer Infrarotquelle durchleuchtet und das IR-Licht durchstrahlt das Medium und einen sehr schmalbandigen Wellenlängenfilter und trifft dann auf den IR-Detektor auf. Die Wellenlänge des Filters ist dabei so ausgelegt, dass genau diejenigen Wellenlängen durchgelassen werden, die von den Molekülen des Mediums (Gases) absorbiert werden. Je nach Anzahl der Moleküle, oder Dichte des Gases, werden entsprechend weniger Lichtstrahlen vom Detektor erkannt. Eine zweite Messkammer, die mit einem Referenzgas gefüllt ist, dient dabei als Referenz. Ein Controller am Sensor wertet diese Informationen aus und gibt sie in Form von ppm über die I²C (oder umschaltbar auch MOD-Bus) Schnittstelle weiter. Zusätzlich befindet sich auch ein Temperatur und Luftfeuchtesensor am Board, deren Daten ebenso über den Bus ausgelesen werden können. Die voreingestellte I²C Adresse des SCD30 ist 0x61. Die genauen Informationen zum Datenprotokoll sind in den Dokumentationen der Firma Sensirion zu finden.

Der Sensor selbst arbeitet nach dem Prinzip der NDIR Technologie. (NDIR = non-dispersive-infrared). Das bedeutet, der Sensor ist also ein kleines Spektrometer. Hierbei wird das zu untersuchende Medium in eine Probenkammer geleitet. Die Probenkammer wird von einer Infrarotquelle durchleuchtet und das IR-Licht durchstrahlt das Medium und einen sehr schmalbandigen Wellenlängenfilter und trifft dann auf den IR-Detektor auf. Die Wellenlänge des Filters ist dabei so ausgelegt, dass genau diejenigen Wellenlängen durchgelassen werden, die von den Molekülen des Mediums (Gases) absorbiert werden. Je nach Anzahl der Moleküle, oder Dichte des Gases, werden entsprechend weniger Lichtstrahlen vom Detektor erkannt. Eine zweite Messkammer, die mit einem Referenzgas gefüllt ist, dient dabei als Referenz. Ein Controller am Sensor wertet diese Informationen aus und gibt sie in Form von ppm über die I²C (oder umschaltbar auch MOD-Bus) Schnittstelle weiter. Zusätzlich befindet sich auch ein Temperatur und Luftfeuchtesensor am Board, deren Daten ebenso über den Bus ausgelesen werden können. Die voreingestellte I²C Adresse des SCD30 ist 0x61. Die genauen Informationen zum Datenprotokoll sind in den Dokumentationen der Firma Sensirion zu finden.

Idealerweise gibt es, wie fast immer, schon eine fertige, studententaugliche Library für die diversen Microcontroller. So braucht man sich keine Gedanken mehr zu machen und kann die Daten des angeschlossenen Sensors direkt auslesen. Die Beispielprogramme findet man unter den Examples der Libraries.

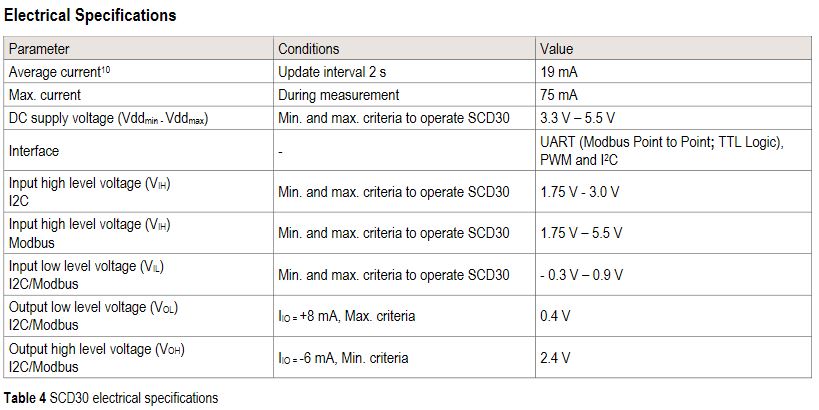

Für die Versorgungsspannung des Sensors kann der Arduino mit 3.3V oder 5V dienen. Vorsicht ist jedoch geboten, wenn man den I²C Bus, verwendet: Hier ist der Input High-Level mit 1,75-3.0V festgelegt und der Output High Level mit max. 2.4V. An einem Arduino sind die Pegel aber 5V!! Also muss hier ein Levelshifter eingebaut werden – oder zumindest, für einen schnellen Test geeignete Widerstände.

Der hier angeführte Programmcode stammt im Wesentlichen aus dem Beispiel der Library von Nathan Seidle von SparkFun Electronics:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 |

/* By: Nathan Seidle SparkFun Electronics Library: http://librarymanager/All#SparkFun_SCD30 */ #include <Wire.h> #include "SparkFun_SCD30_Arduino_Library.h" SCD30 airSensor; void setup() { Wire.begin(); Serial.begin(9600); //Serial.println("SCD30 Example"); airSensor.begin(); //This will cause readings to occur every two seconds } void loop() { if (airSensor.dataAvailable()) { // Serial.print("co2(ppm):"); Serial.print(airSensor.getCO2()); //Serial.print(" temp(C):"); Serial.print(","); Serial.print(airSensor.getTemperature(), 1); // Serial.print(" humidity(%):"); Serial.print(","); Serial.print(airSensor.getHumidity(), 1); Serial.println(); } else //Serial.println("No data"); delay(500); } |

Mit diesen Codezeilen im Arduino Uno und der korrekten Verdrahtung (SDA -> an Arduino A4 und SCL -> an Arduino A5 über einen geeigneten Pegelwandler) geht’s dann mit Matlab weiter. Der Arduino sollte jetzt in einem seriellen Terminal folgende Zeilen ausgeben: (Beispiel)

473,28.5,12.9

473,28.5,13.0

470,28.5,13.1

469,28.5,12.9

466,28.5,12.9

465,28.5,12.7

465,28.5,12.5

463,28.6,12.6

461,28.6,12.5

463,28.5,12.4 … und so weiter

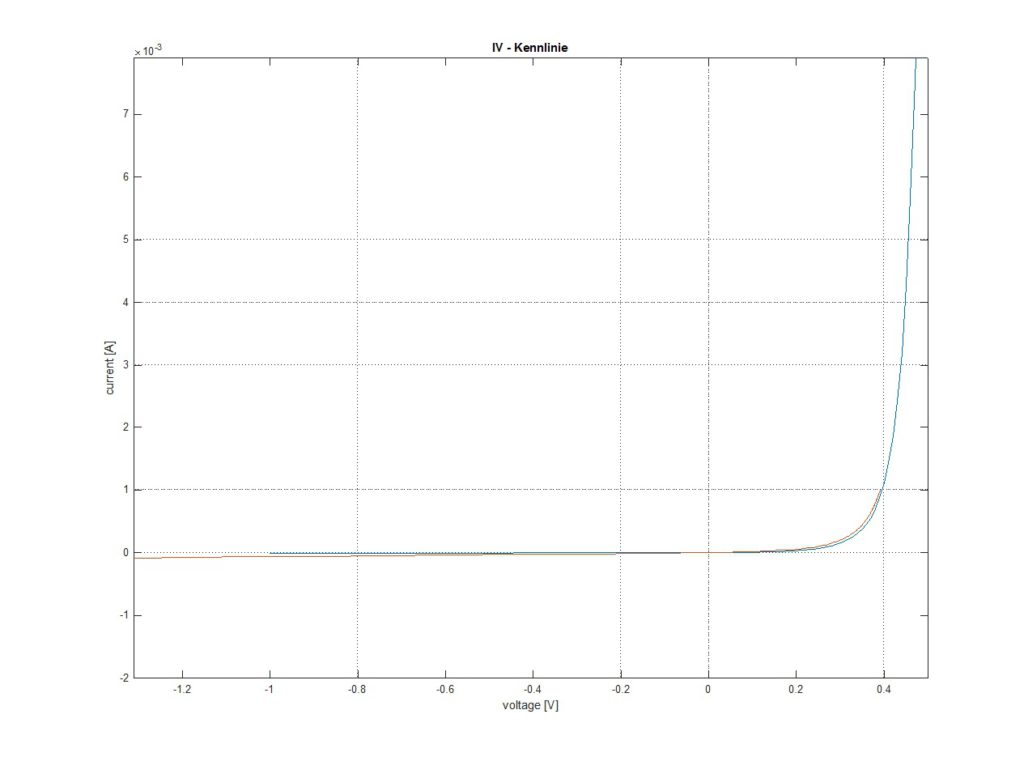

Diese gilt es nun in Matlab einzulesen und über einen definierbaren Zeitraum aufzuzeichnen und gleichzeitig in einem Plot darzustellen. Das Matlabskript hier macht es möglich… (pn falls es jemand benötigt)

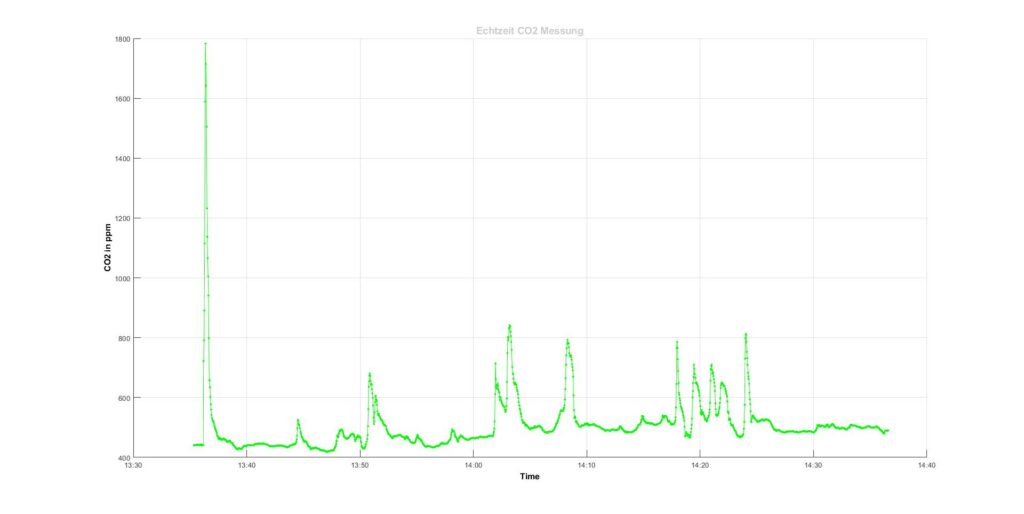

Als Ergebnis erhält man dann einen Plot, der den CO2 Verlauf im Raum (in dem Fall am Schreibtisch meines Büros) darstellt.

Als Ergebnis erhält man dann einen Plot, der den CO2 Verlauf im Raum (in dem Fall am Schreibtisch meines Büros) darstellt.

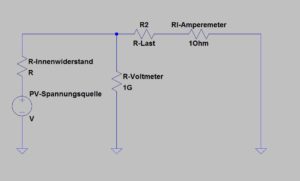

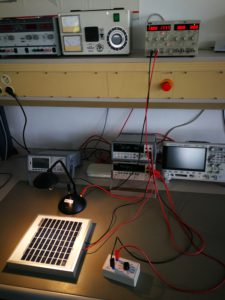

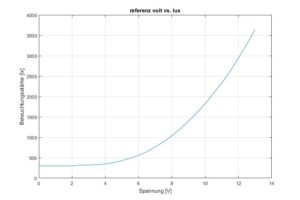

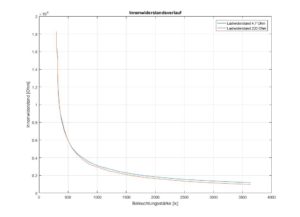

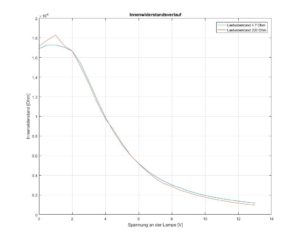

Messung der Beleuchtungsstärke

Messung der Beleuchtungsstärke