![]()

Am 23.April 1982 ist der Sinclair ZX Spectrum von der Firma Sinclair Research auf den Markt gebracht worden. [Quelle: Wikipedia] Er wurde damals zu einem Preis von umgerechnet 140 Euro bzw. 194 Euro verkauft. Die zwei Preise beziehen sich auf die 16kByte Version bzw. auf die 48kByte Version. 16kByte und 48kByte sind die Größen des RAM-Speichers mit der die Rechner ausgestattet wurden. Der ZX-Spectrum ist der Nachfolger der Sinclair ZX81 und der Vorgänger des ZX-Spectrum Plus und Sinclair QL.

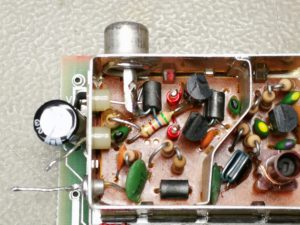

Der kleine Rechner (die Abmessungen betragen gerade einmal 23.5cm *14.5cm*3cm) wird von einer Z80A CPU angetrieben, die mit 3.5MHz Taktfrequenz arbeitet. Die ULA (Uncommitted Logic Array) ist der größte Chip auf dem ZX-Mainboard. Sie ist verantwortlich für die Grafik, die Audio IO´s (für das Laden und Speichern der Programme auf Kassette) und für die Keyboardeingaben. Dann befinden sich, je nach Ausführung noch die DRAM-Chips (Upper und Lower RAM) auf dem Board und noch ein ROM – IC, der den BASIC Interpreter beherbergt. So schafft es der kleine Rechner bunte Grafiken auf den Bildschirm zu zeichnen und das mit einer Auflösung von 256 x192 Pixeln bei 15 Farben. Die Bildausgabe wird über einen eingebauten RF-Modulator an den Antenneneingang eines Fernsehers gesendet. Mit Bildausgabe meine ich aber wirklich nur das „Bild“, denn für den Ton wird nicht der Audiokanal der TV-Gerätes benutzt. Dafür gibt es am Mainboard einen kleinen Lautsprecher, der die Geräusche des Rechners ausgibt. Die wiederum werden nicht wie etwa beim C64 in einem eigenen Chip (SID-Chip) erzeugt und das noch in mehreren Stimmen – nein dafür wird der MIC/TAPE Pin der ULA verwendet, der den Lautsprecher einfach über einen Transistor an 5V schaltet. Damit können dann einfache „Beep-Geräusche“ erzeugt werden. Aus heutiger Sicht betrachtet, ist das natürlich gar nichts Besonderes, aber für all jene, die damit in Ihrer Kindheit konfrontiert waren, sind bestimmt auch einige Erinnerungen damit verbunden. So eben auch für mich. Ich hatte damals zumindest die Möglichkeit, zusammen mit meinem Bruder ein solches Gerät von einem Freund ausleihen zu dürfen. Darauf wurde dann natürlich – wie kann es anders sein – gespielt. Titel wie „Manic-Miner“, „Ant-Attack“ oder Flight-Simulator, gehörten zu den am häufigsten geladenen Kassetten. Ja – Kassetten. Zu der Zeit war es üblich, die Programme auf einer Audiokassette zu kaufen. An den ZX-Spectrum wurde ein einfacher Kassettenrecorder über die Kopfhörerbuchse angeschlossen und über die Gummitasten des ZX der Befehl LOAD „“ eingegeben. Dann musste man am Kassettenrecorder nur mehr Play drücken und es konnte losgehen. Voraussetzung war natürlich, dass die Bandgeschwindigkeit und der eingestellte Lautstärkepegel passten. Nur dann war das Laden des Programmes erfolgreich und das Spiel startete. Die Ladezeiten betrugen je nach Programm von zwei bis oft über zehn Minuten.

In meiner 8Bit – Retrorechner Sammlung fehlte bis jetzt die komplette Serie der Sinclair Rechner, doch endlich konnte ich ein Schnäppchen machen und ein ganzes Set mit ZX-Spectrum, Joystickmodul, einem Datenrecorder und vielen originalen Spielekassetten erwerben. Die Aufbereitung und Restauration des ZX möchte ich hier kurz beschreiben. Wenn man einen Rechner mit unbekannter Vorgeschichte, der sicherlich die letzten 30 Jahre in irgendeinem Keller herumgelegen hat, in die Hände bekommt, so sollte man keinesfalls versuchen, ihn direkt in Betrieb zu nehmen. Falls er es nicht ohnehin schon ist, könnte das dann sein Tod sein. Denn wie immer gibt es darin einige Teile, die altern und ihre Parameter ändern können. Es könnte auch jemand vorher darin herumgebastelt haben um etwas zu reparieren oder umzurüsten. In diesem Fall war das Gehäuse zwar staubig und schmutzig, aber es gab keine fehlenden Schrauben, Dellen oder von außen ersichtliche Nachrüstungen, wie Taster oder Stecker. Also konnte ich die Gehäuseschrauben lösen.

Die Tastaturfolie war schnell aus den Klemmbuchsen gezogen und der Deckel mit den Gummitasten entfernt. Jetzt offenbarte sich das Innenleben des Spectrum – und was soll ich sagen – 1A. Alles im Originalzustand. An dem Gerät wurden noch keine Reparaturen oder Basteleien durchgeführt. So begann ich zuerst mit der Reinigung der Gehäuseteile. Die Tastatur ist einfach zu zerlegen. Bei dieser Revision des Spektrums (ISSUE 4A) ist das Blech, das die Gummimatte im Gehäuse hält, mit vier „Messing Biegenasen“ befestigt. Diese lassen sich leicht zurückbiegen und das Blech entfernen.

Die Gehäuseteile waren jetzt ganz einfach zu reinigen. Ich habe sie mit Seife unter lauwarmem Wasser gespült. Auch die Rückstände zwischen den Tasten der Gummimatte ließen sich so leicht entfernen. Während die Teile jetzt zum Trocknen beiseitegelegt wurden, widmete ich mich dem Mainboard.

Hier waren alle Lötstellen sauber, keine Spuren von Fremdeingriffen und alle Teile noch im Originalzustand. Also konnte ich direkt mit den ersten Prüfungen beginnen. Mit einem Ohmmeter wurde zunächst auf Kurzschlüsse im Bereich der Spannungsversorgungen geprüft. Wenn man sich die Schaltpläne des Spektrums ansieht, so kann man schnell erkennen, dass der Rechner mit einer Eingangsspannung von DC9V versorgt wird. Wobei hier die Belegung der Netzteilbuchse zu beachten ist. Hier ist der Plus-Pol nicht der innere Stift, sondern der äußere Ring des Steckers. Dies ist besonders wichtig, wenn das originale Netzteil nicht mehr vorhanden ist und man einen Ersatz nimmt. Der weitere Aufbau des Versorgungskonzeptes ist wie folgt: Aus den 9VDC wird über einen Linearregler 7805 die +5V Versorgung gemacht. Über eine DC/DC- Converter Schaltung bestehend im Wesentlichen aus den Komponenten TR4 und TR5 und einem kleinen Transformator (Zylinderspule mit zwei Wicklungen), werden eine 12VDC und weiters eine -5VDC Spannungsversorgung generiert. Diesem Bereich gilt eine besondere Aufmerksamkeit, denn hier kann eine falsche oder fehlende Spannungsversorgung weitere Bauteile (insbesondere die DRAM-ICs) beschädigen. Dazu sind mit einem Dioden Tester die Transistoren auf ihr Durchlass- und Sperrverhalten der PN-Übergänge zu prüfen. Den kleinen Übertrager testet man am einfachsten mit dem Ohmmeter auf niederohmiges Verhalten der jeweiligen Wicklung und auf ein hochohmiges Verhalten zwischen Primär- und Sekundärwicklung. Ist hier alles in Ordnung testet man noch den Ausgang jeder der drei Spannungsquellen gegenüber dem Masse 0V Potential. Hier sind folgende Richtwerte zu messen:

- Eingang des Linearreglers (9V) gegen GND -> ca. 100k-150k

- Ausgang des Linearregler (+5V) gegen GND oder an Pin9 des RAM ICs -> ca. 300 – 500 Ohm

- Pin1 des RAM ICs (-5V) gegen GND -> ca. 300 Ohm (im 400Ohm Messbereich)

- Pin8 des RAM ICs (12V) gegen GND -> ca. 2.6k bis 2.8kOhm

Im nächsten Schritt werden die über 30 Jahre alten axialen Elektrolytkondensatoren getauscht. Dies ist eine reine Vorsichtsmaßnahme, denn wie allseits bekannt, ändern diese Teile gerne ihre Werte mit der zunehmenden Alterung oder laufen aus. Und was ausgelaufene Elektrolyten so alles anrichten können, habe ich ja schon in älteren Beiträgen gezeigt. Um dem ZX also wieder ein längeres Überleben zu ermöglichen, werden alle Elkos getauscht.

Sind diese Arbeiten erledigt, dann beginnt jetzt der spannende Teil. Die Spannungsversorgung wird eingeschaltet. Am besten man versorgt den ZX über ein Labornetzteil mit einstellbarer Strombegrenzung. Er darf nach dem Einschalten nicht mehr als 750mA bei 9VDC nehmen. Passt auch das, können die Spannungen (am besten an einem der Lower RAM-ICs gemessen werden). Hierbei sollte an PIN1 -5V, an PIN9 +5V und an PIN8 12V gemessen werden.

Um den ZX-Spectrum auch an ein Sichtgerät anschließen zu können, gibt es den RF-Modulator, der das intern generierte Composite-Videosignal auf einen UHF – Kanalträger moduliert, um damit einen klassischen analogen TV zu bedienen. Da Fernsehempfänger mit analogem Tuner mittlerweile kaum mehr vorhanden sind, aber viele TV zumindest einen SCART oder Videoeingang besitzen, wird der RF-Modulator des ZX-deaktiviert. Die ehemalige Antennenbuchse wird zu einem Videoausgang umfunktioniert. Zuerst werden die beiden Drähte, die aus dem Modulator herauskommen vom Mainboard abgelötet. (Dies sind +5V und CVBS). Dann wird innen im Modulator der Pin des Widerstandes vom Innenleiter der Antennenbuchse abgelötet und weggebogen. Somit ist der Modulator von der Schaltung komplett getrennt. Jetzt muss nur mehr der CVBS Ausgang vom Mainboard über einen Kondensator an den inneren Stift der Buchse gelötet werden. Der Kondensator sollte dabei um die 100uF haben. Er dient als DC-Entkopplung des Signals.

Wenn das alles erledigt ist, dann kann jetzt angeschlossen und eingeschaltet werden. In meinem Fall war es ein voller Erfolg. Der Sinclair meldete sich sofort mit seinem grau hinterlegten Einschaltbild „(c) 1982 Sinclair Research Ltd„

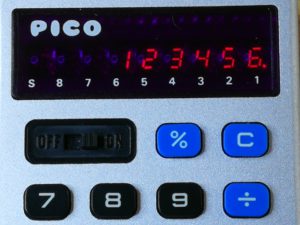

Als nächstes versuchte ich ein altes Originalspiel (Backgammon) über den Kassettenrecorder (Datarecorder) in den ZX zu laden. Das klappte vorerst nicht. Manchmal wurde ein Teil geladen, dann wieder nicht und es kam zu „Tape Error“ Meldungen. Also wurde der Kassettenrecorder auch noch schnell überholt. Ein neuer Riemen sorgte für einen besseren Gleichlauf des Bandes und eine Kopfreinigung für schönere Pegel des Ausgangssignals. Doch auch jetzt klappte das Laden noch nicht. (das erinnerte mich doch stark an die damalige Zeit, wo oft sehr lange versucht wurde ein Spiel zu laden) Also sah ich mir mit dem Oszi das Ausgangssignal an und vor allem die Periodendauer des Initalsignals (der erste Pfeifton am Band 🙂 )

Hier war es, das Problem. Die Frequenz des Initalsignals lag bei ca. 890-910Hz. Das bedeutet das Band läuft viel zu schnell. Das Problem ist schnell behoben. Fast jedes Kassettenlaufwerk hat ein kleines Poti mit dem man die Bandgeschwindigkeit des Servoantriebes einstellen kann. Auch so in diesem Fall. Die Frequenz sollte so um die 800Hz liegen. Das Ergebnis war dann folgendes:

Hier ist das Programm aus mp3 Datei: Backgammon

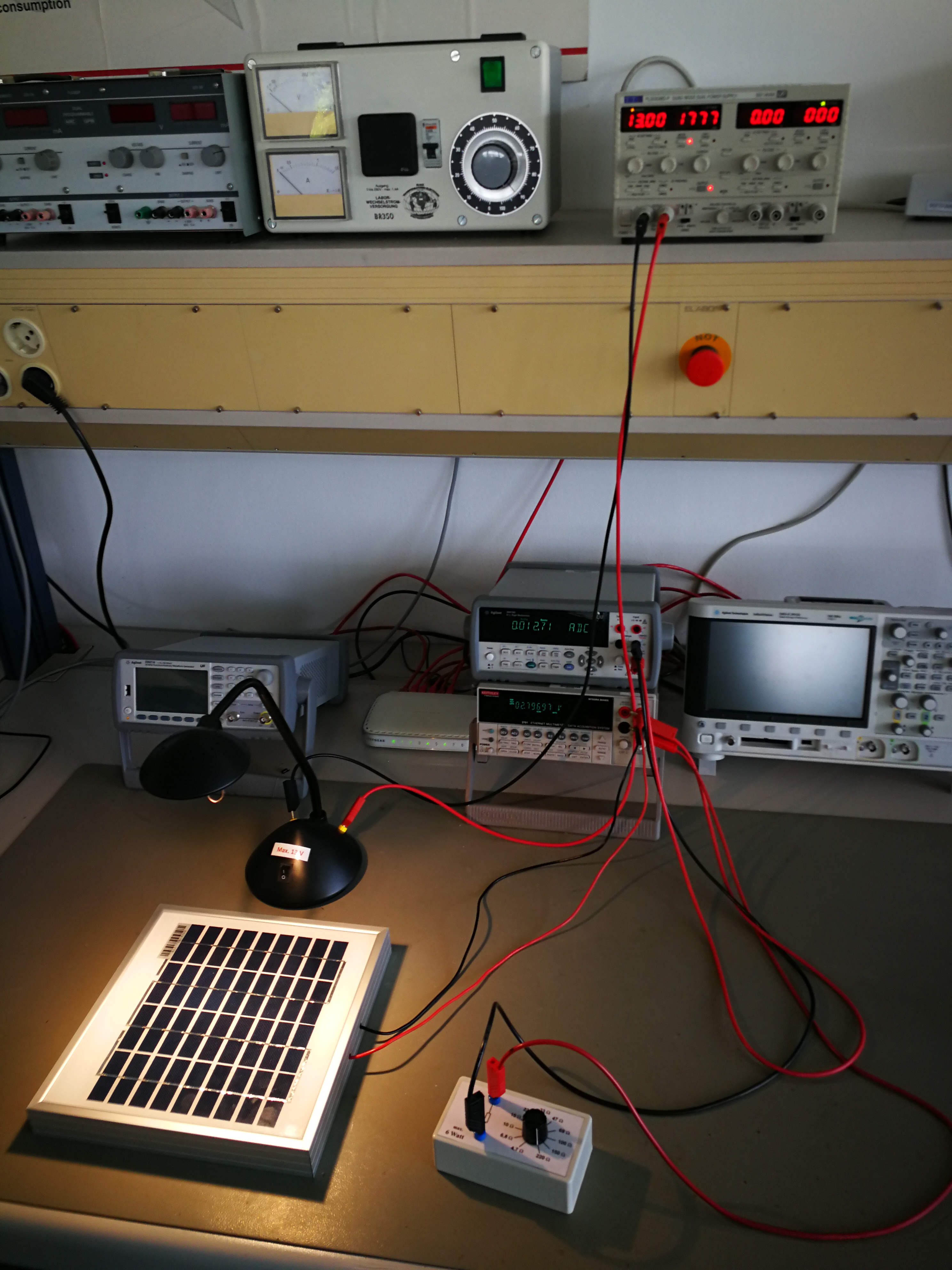

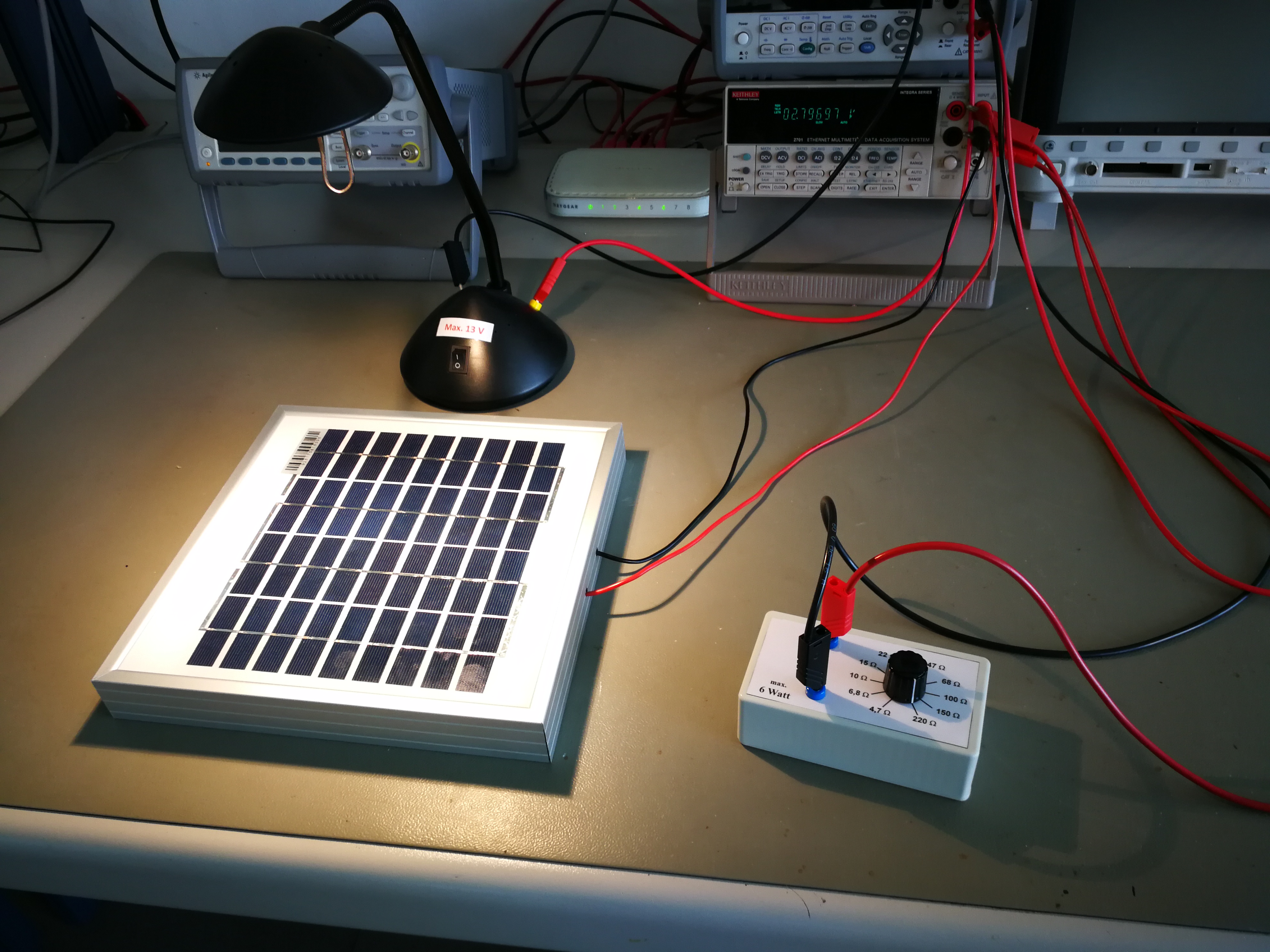

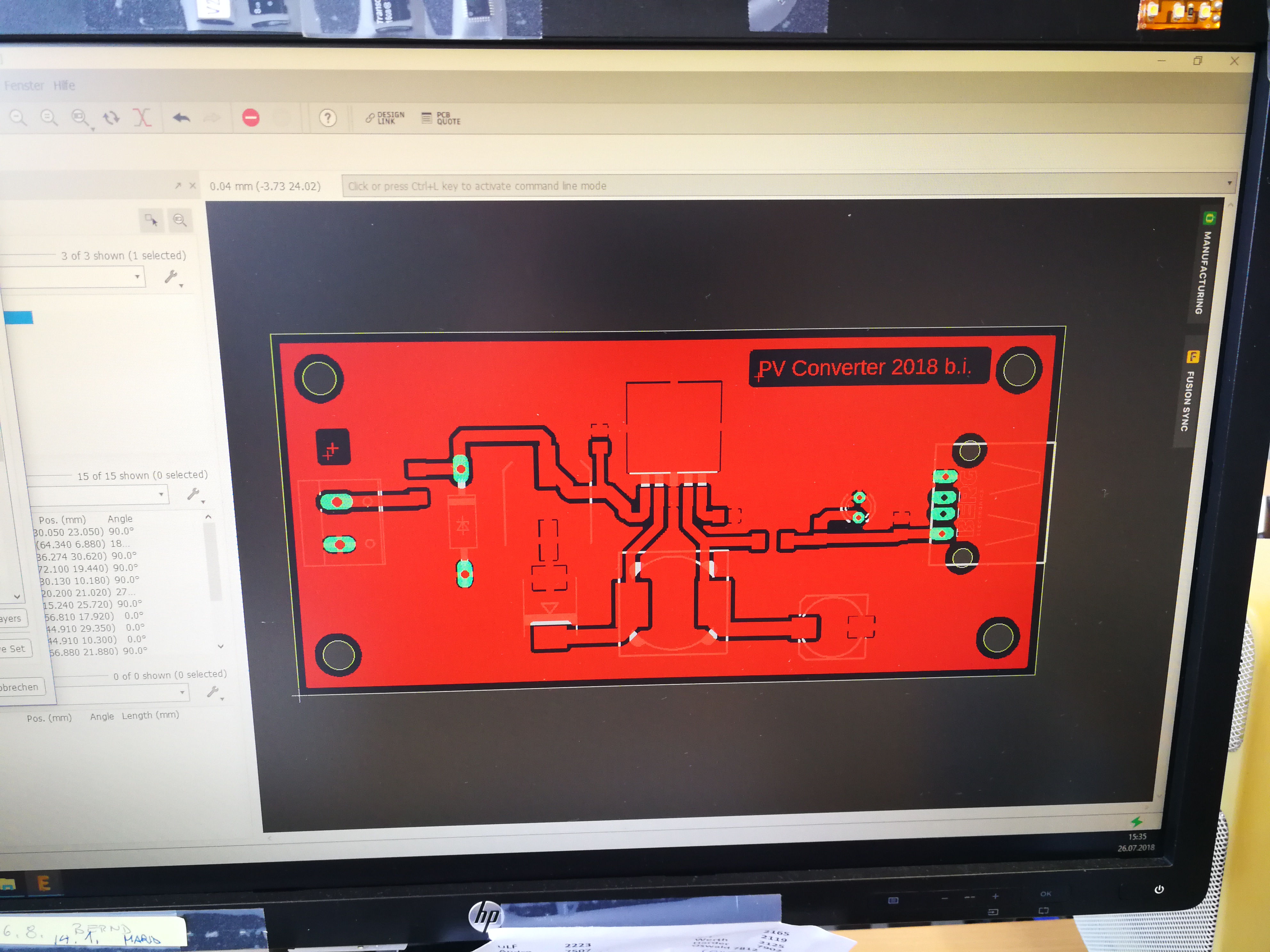

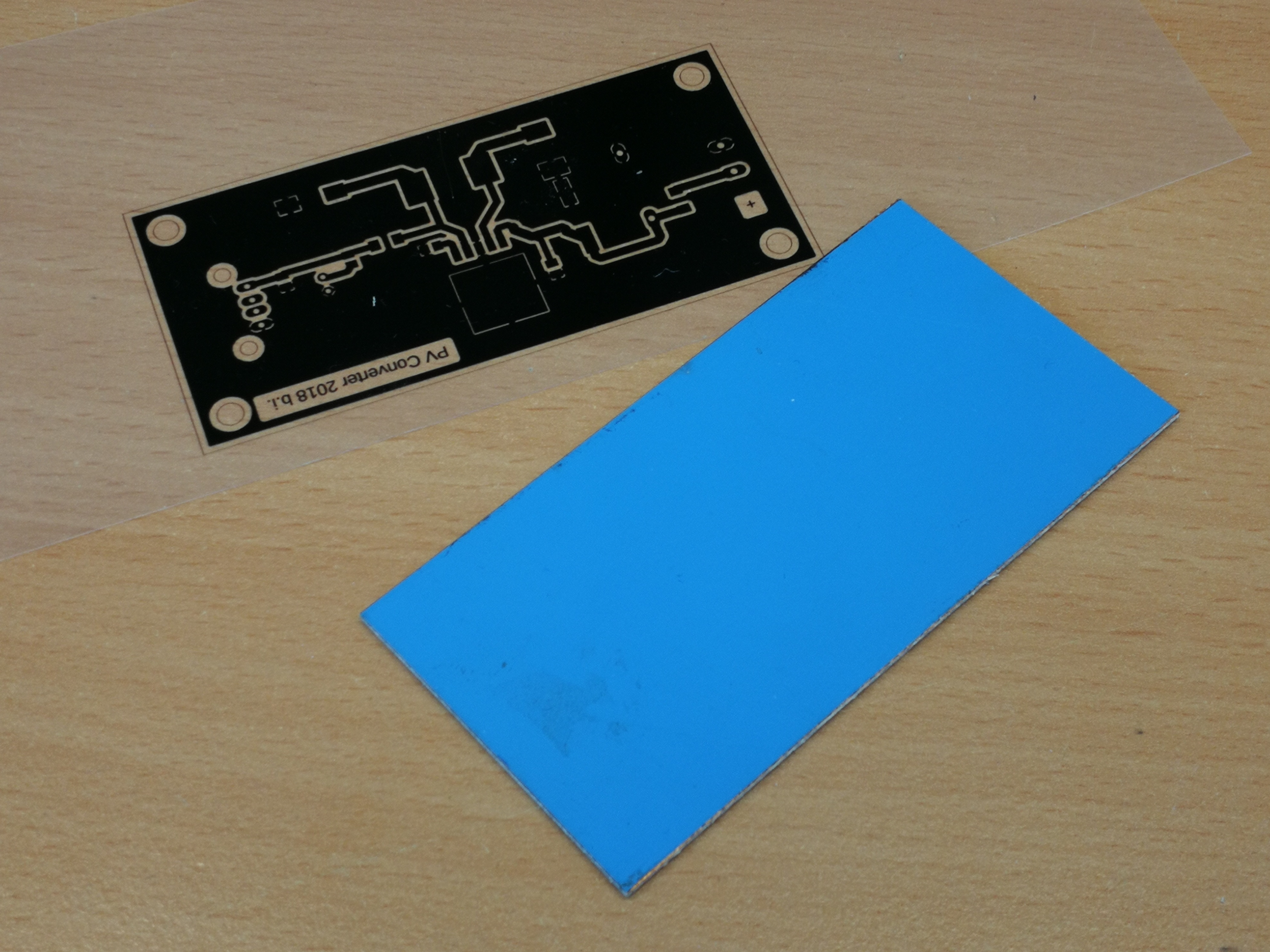

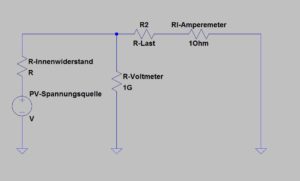

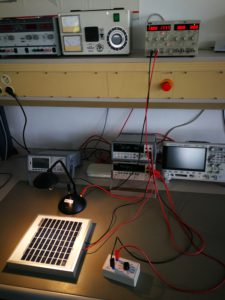

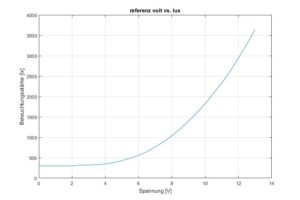

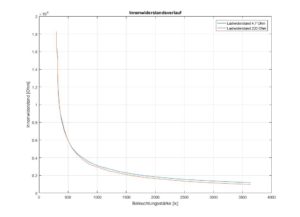

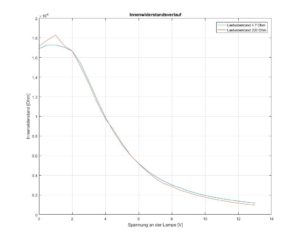

Messung der Beleuchtungsstärke

Messung der Beleuchtungsstärke